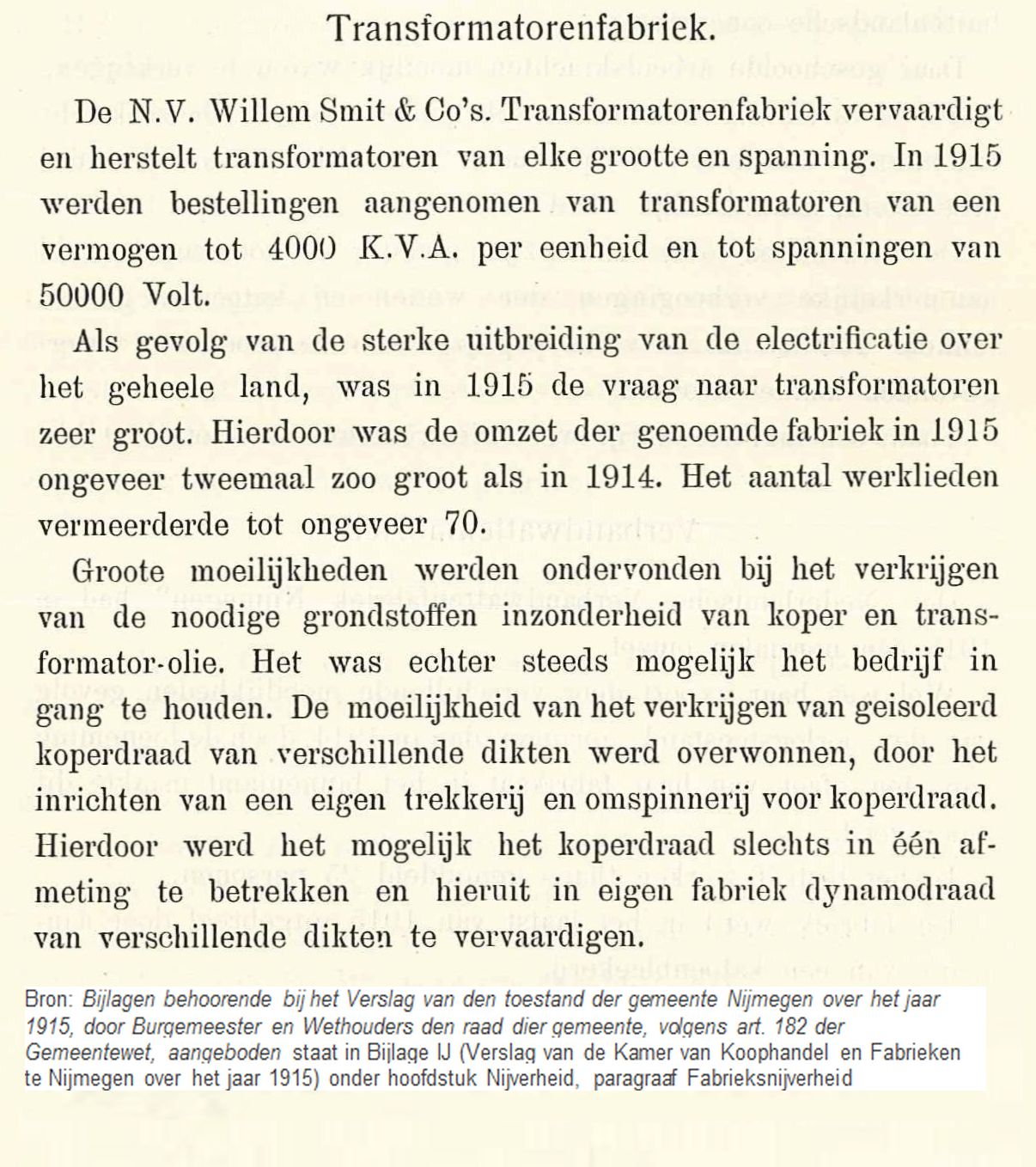

20 oktober 1915 werd Smit Draad (afdeling Draadfabriek) opgericht door Ir. Thomas Rosskopf, de directeur en oprichter van Smit Transformatoren. De transformatorenfabriek had behoefte aan op maat gemaakt koperdraad die tot dan toe werd ingekocht in Duitsland. Een groot nadeel was dat de afmetingen die men kocht allemaal verschillende diktes hadden die bij binnenkomst eerst helemaal bewerkt moesten worden voordat men ermee aan de slag kon gaan.

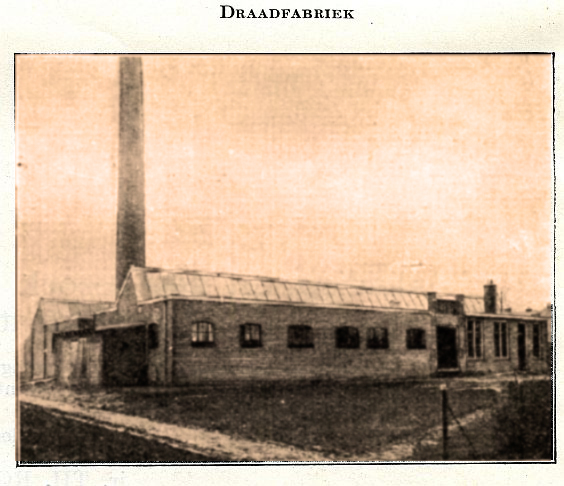

In 1914 zorgde de eerste Wereld Oorlog voor een handels-stop met Duitsland. Een alternatief was om het koperdraad uit de Verenigde Staten te halen. Maar ook dit werkte niet, want er waren lange levertijden en dit had als gevolg dat de transformatoren niet of niet op tijd gemaakt konden worden. Dit was natuurlijk een groot probleem. Besloten werd om een eigen draadfabriek te gaan opzetten die alles zelf gaat doen. Van het inkopen van het koper tot het bewerken van de draad naar de juiste afmetingen met de juiste isolatie voor de verschillende typen transformatoren voor (in de beginjaren) alleen het eigen bedrijf. Men gaat van start in een gebouw op het terrein van Smit Transformatoren, maar dit wordt al snel te klein waardoor men in 1916 een eigen fabrieksgebouw aankoopt voor de draadfabricage.

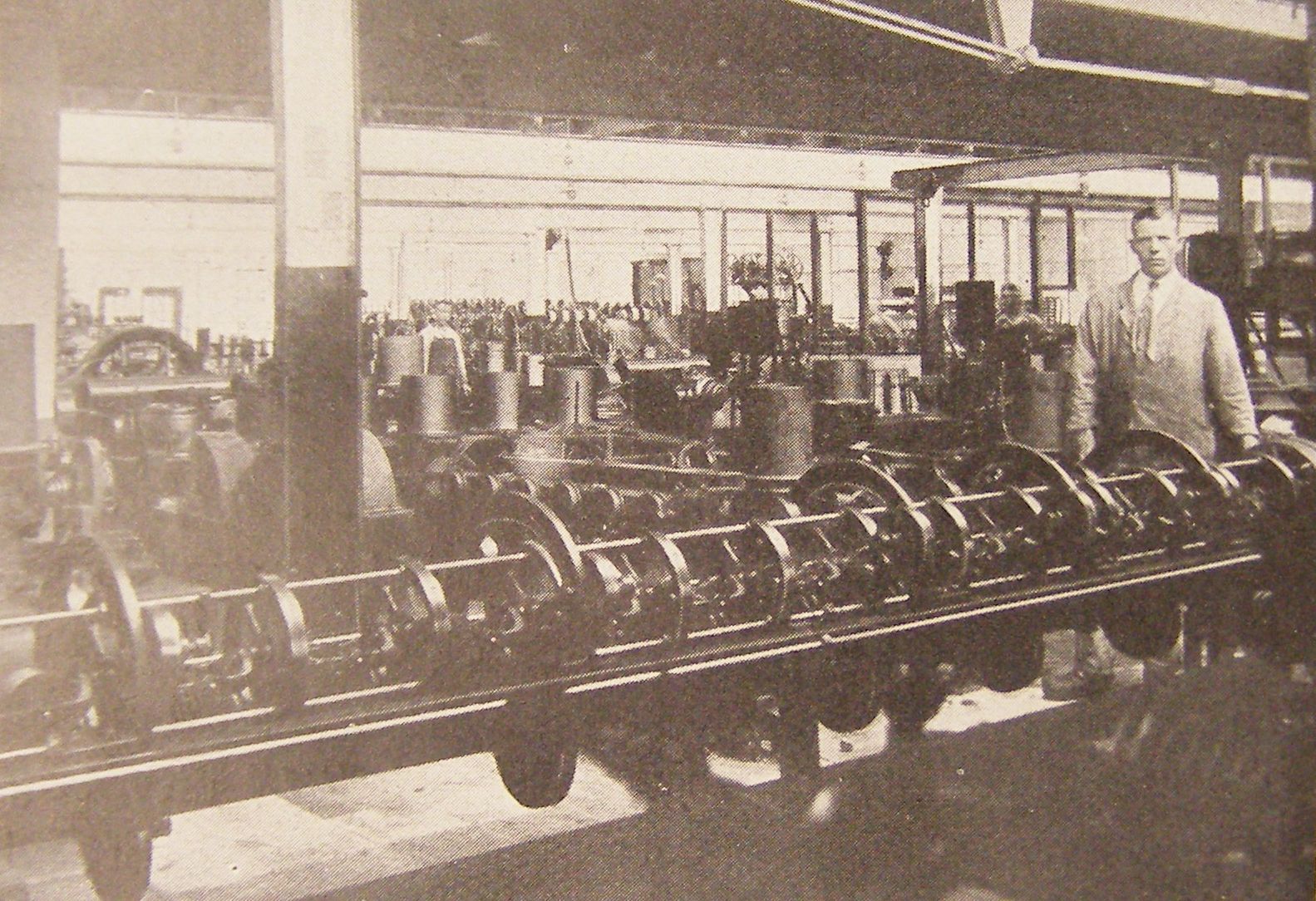

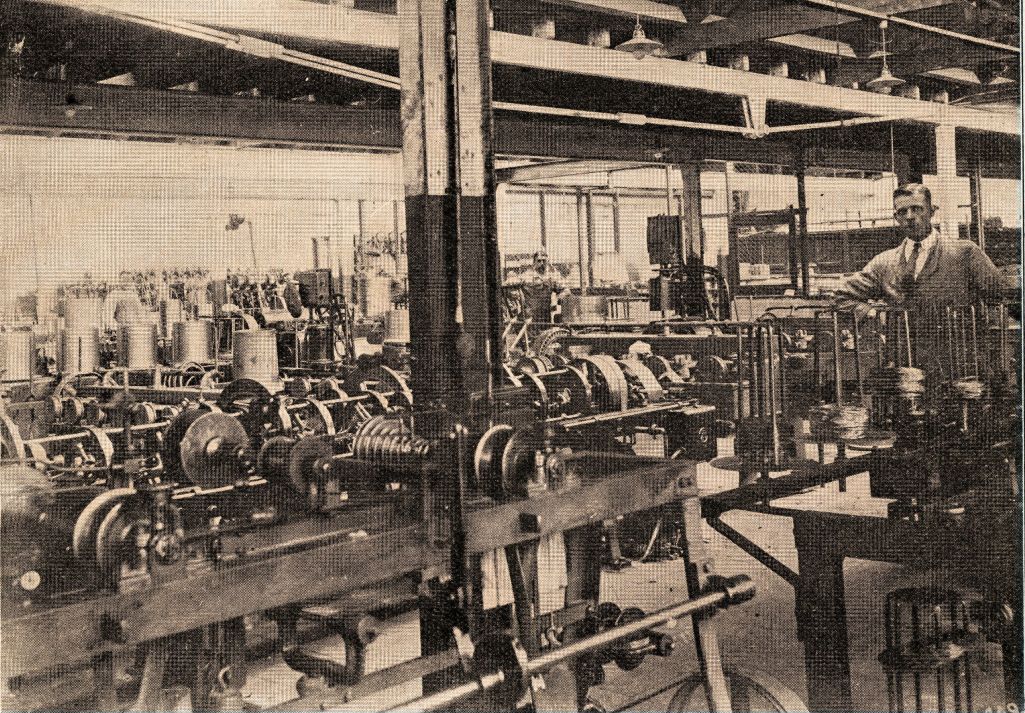

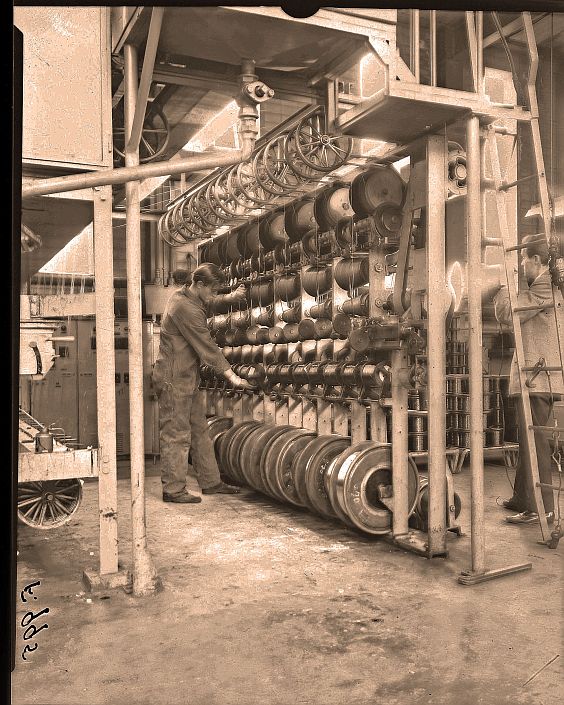

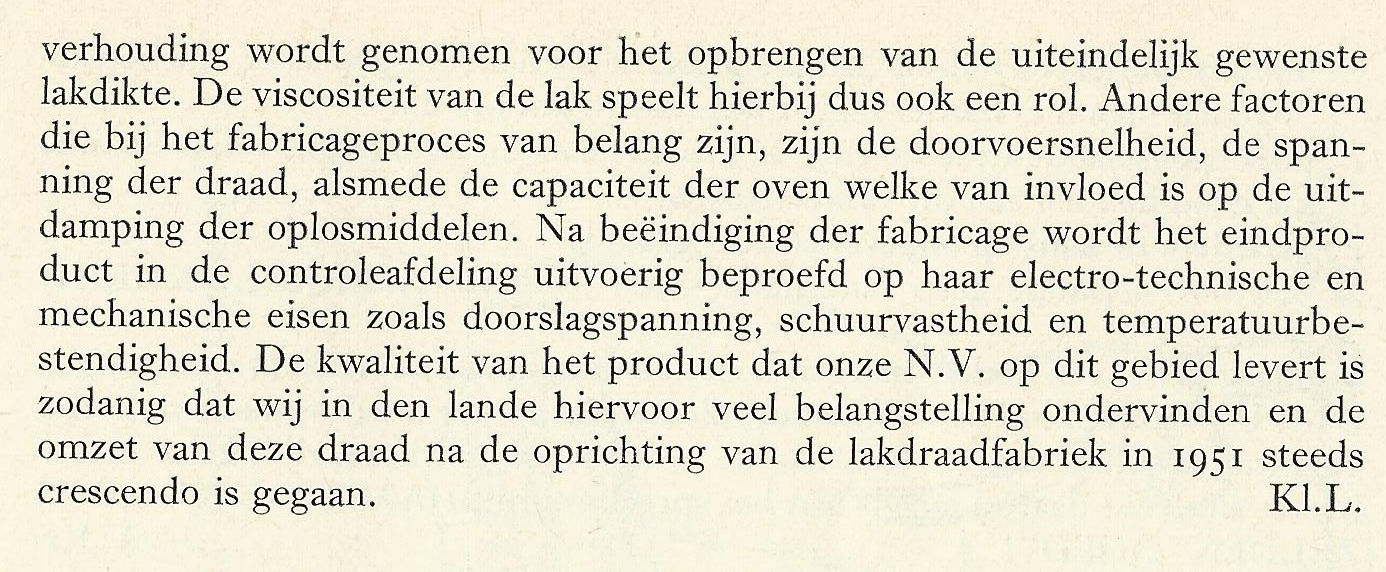

Gezicht in de Draadfabriek (1916 - 1925).

De voorgeschiedenis: van Slikkerveer naar Nijmegen

Rond 1910 wordt duidelijk dat de fabricageruimte in Slikkerveer te klein is om aan de toenemende vraag naar transformatoren te kunnen voldoen. Uitbreiding in de oorspronkelijke vestigingsplaats is niet mogelijk, zodat grondlegger Willem Smit samen met Thomas Rosskopf, een van de eerste ingenieurs in dienst van zijn onderneming, op zoek gaat naar een geschikte locatie voor zijn bedrijf dat zich alleen maar zal bezighouden met de fabricage van transformatoren. Beide initiatiefnemers hebben Nijmegen al gauw op het oog, vooral vanwege de gunstige ligging aan spoor- en waterwegen. Aangezien het Nijmeegse gemeentebestuur zich in de onderhandelingen welwillend opstelt, laat de bouw niet lang op zich wachten. De welwillendheid van de overwegen katholieke Nijmeegse bestuurders blijkt onder andere uit het beschikbaar stellen van een gebouwtje, waar de protestantse werknemers die vanuit Slikkerveer mee verhuizen hun godsdienstige bijeenkomsten kunnen houden.

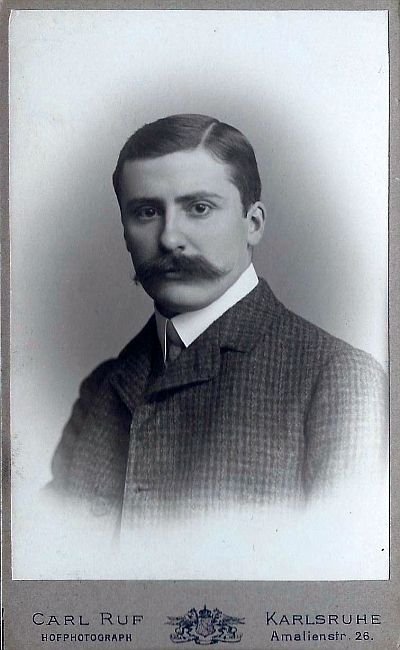

Willem Benjamin Smit

Willem Benjamin Smit

In 1913 bereikt Willem Smit het ideaal waarvoor hij zich jaar in jaar uit volledig heeft ingezet: een fabriek voor motoren en generatoren in Slikkerveer, een draaistroommotorenfabriek in Dordrecht en een transformatorenfabriek in Nijmegen. De drie bedrijven zijn een groots resultaat voor naamgever Willem Benjamin Smit (1860 - 1950), de grondlegger van de elektrotechniek in Nederland, die in 1880 zijn eerste werkplaats bouwt bij de Klinknagel- en schroefboutenfabriek van zijn vader, gelegen op de werf in Slikkerveer bij Rotterdam. Na twee jaar experimenteren lukt het Willem hier goede dynamo's te maken. Dit is dan ook het moment om "Electrisch - Licht- Machinen Fabriek Willem Smit en Co". op te richten, de eigenlijke start van een carrière in succesvol ondernemen.

Breed elektrotechnisch veld

Zoals in de naam van zijn eerste fabriek tot uitdrukking komt, houdt Willem Smit zich bezig met alle facetten van de toenmalige elektrotechniek, te weten verlichting, installatie van lampen en dynamo's en stoommachines voor de opwekking van elektriciteit. Daar komen vervolgens draaistroommachines en transformatoren bij. Men heeft zelfs een korte tijd ( van 1922 tot 1929) een van de eerste radio's in Nederland geproduceerd, nog voordat Philips hiermee begon, maar al snel ziet de energieke ondernemer dus in, dat voor de diverse deelgebieden gespecialiseerde bedrijven nodig zijn.

Zijn fabrieken in Nijmegen en Dordrecht maken tijdens de eerste jaren nog alles wat in de betreffende sector mogelijk is. Een goed voorbeeld is de transformatorenfabriek, die elke transformator van klein tot groot en voor elk doel levert. Of het er een is om te lassen, voor de energievoorziening of voor verwarming van ovens maakt dan ook niet uit.Ook nevenactiviteiten, zoals de fabricage van laselektroden en ovens, worden ter hand genomen om de afzet van de eigen producten te vergroten.

De eerste wereldoorlog

Als gevolg van de Eerste Wereldoorlog kan Willem Smit en Co's Transformatorenfabriek geen draad meer uit Duitsland en Engeland importeren. Eerst wordt het koper in de Verenigde Staten besteld, maar de lange levertijden en de extreem hoge prijs zorgen voor grote problemen. Dan zit er niets anders op, dan de fabricage van draad zelf ter hand te nemen. De transformatorenfabriek is dan overigens pas twee jaar in Nijmegen gevestigd.

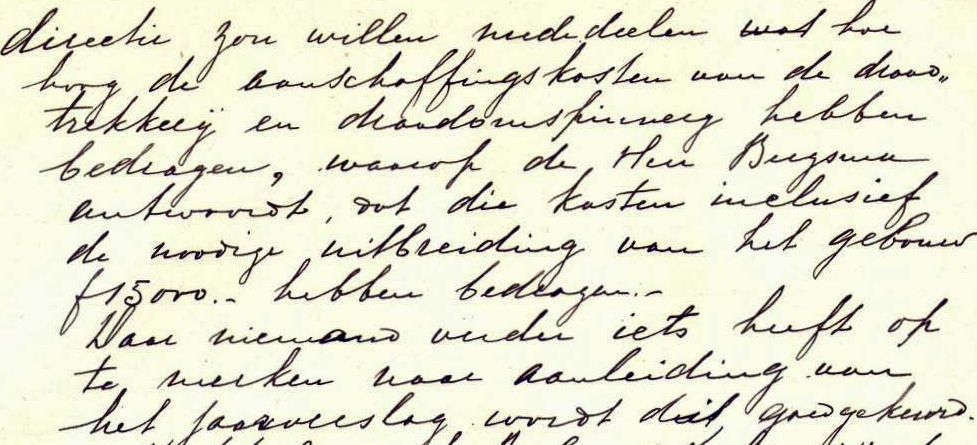

Draad in de pottenbakkerij

Draad in de pottenbakkerij

Na veel experimenteren bereikt Smit in 1915 het niveau om geheel zelfstandig in haar totale behoefte aan draad te voorzien. Smit Draad wordt dan ook officieel in 1915 opgericht door directeur Thomas Rosskopf. Willem Benjamin Smit is dan al 1 jaar aan het genieten van zijn pensioen, maar hij is nog wel adviseur en commissaris in Slikkerveer en Nijmegen.

Zeker is dat men al 2 jaar eerder (min of meer in het geheim) aan het experimenteren was met het wikkelen en isoleren van koperdraad. Pas na WO I wordt draad gezien als een product dat tevens aan derden verkocht kan worden.

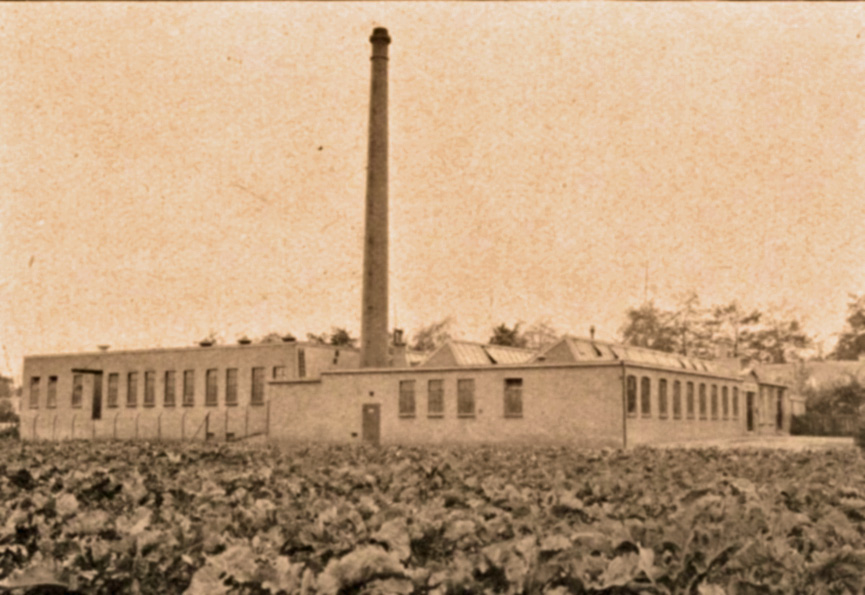

Tussen september en oktober 1915 begon Smit Draad met het produceren van koperwikkeldraad binnen de muren van Willem Smit & Co's Transformatorenfabriek. Men had al snel meer ruimte nodig en die werd gevonden door de aankoop van het gebouw aan de overkant, de Pottenbakkerij Rembrandt, Bron: Regionaal Archief Nijmegen.

Draadfabriek net na de oplevering gefotografeerd door aannemer Smits (Javastraat Nijmegen) in 1916. Bron: Erven fam. Smits/ met dank aan het Regionaal Archief Nijmegen.

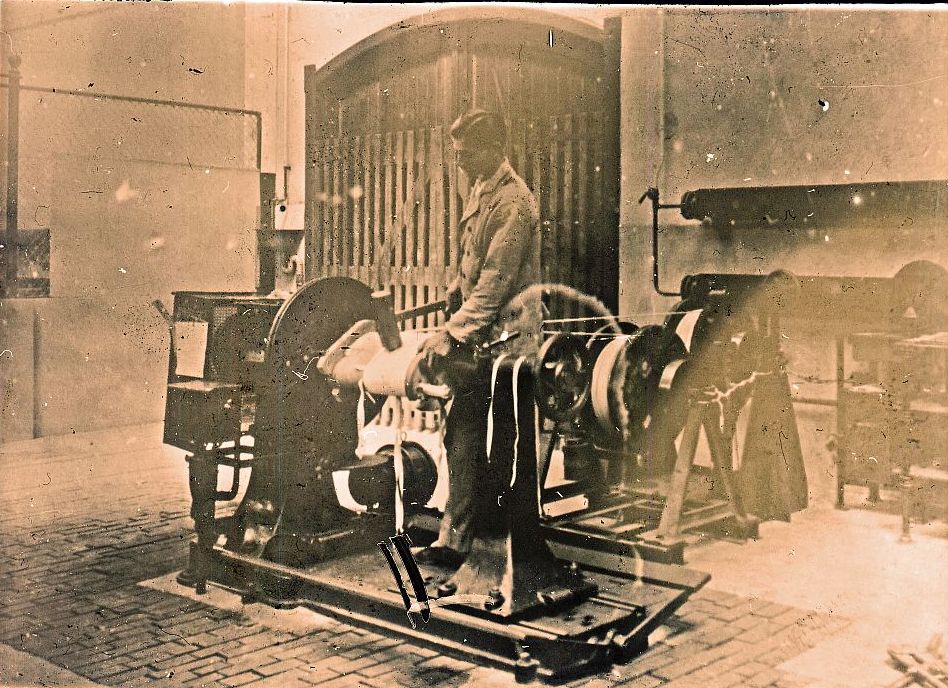

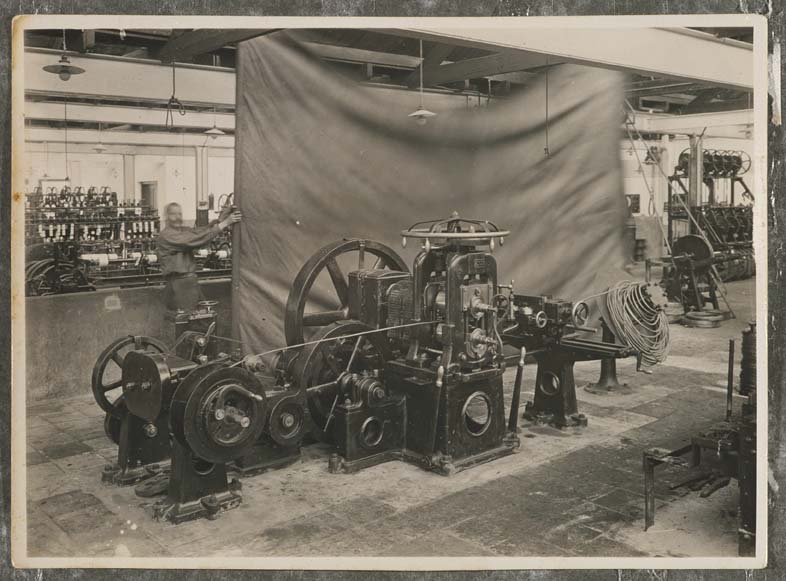

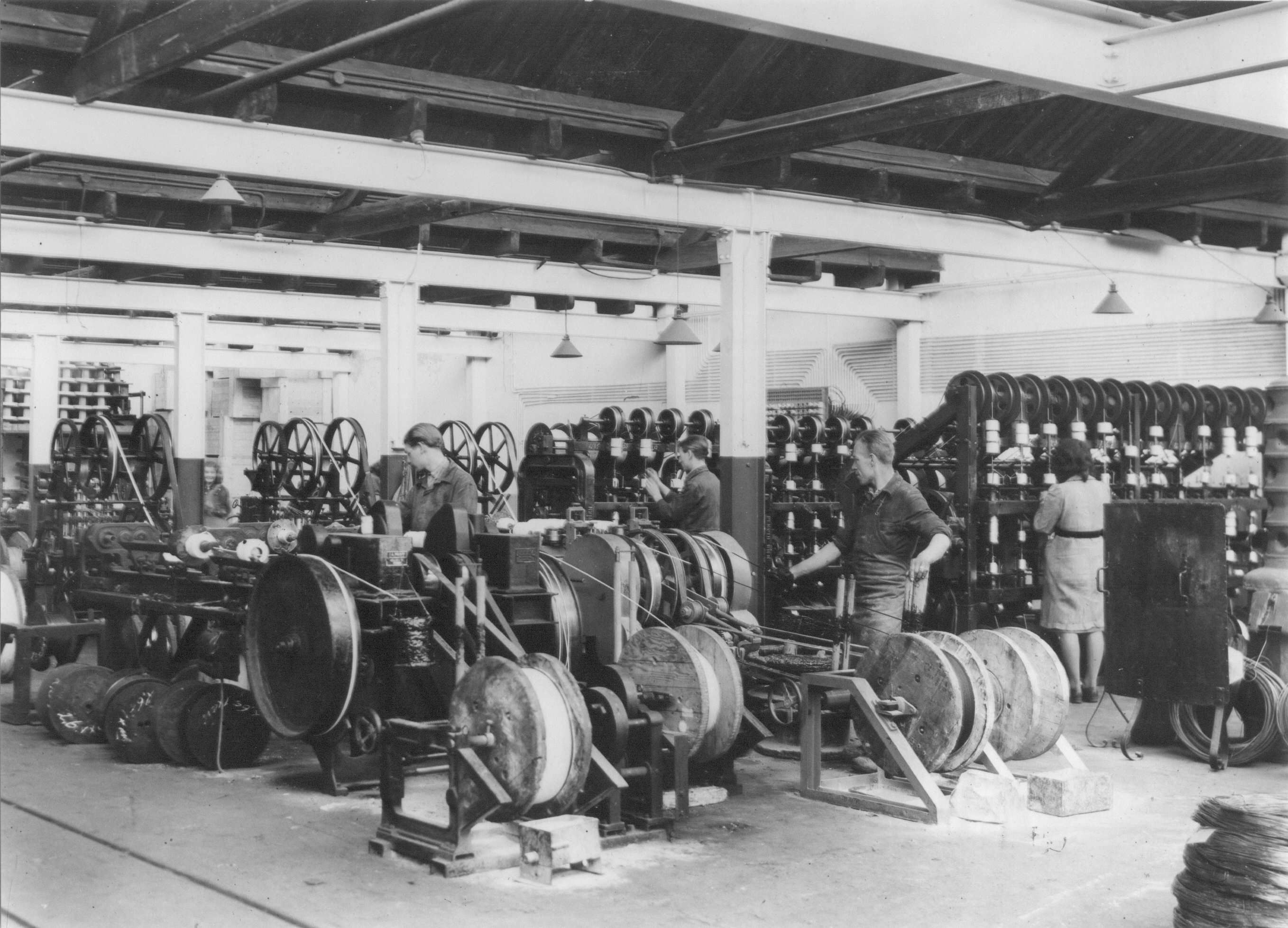

Gezicht in de Draadfabriek (1916 - 1925)

Wikkelen van een laagspanningsspoel (1915).

Deze foto staat in het boekje T13 - Het transformatoren boek uit 1919 en in een publicatie van Thomas Rosskopf uit 1915. In 2014 kocht ik op marktplaats een doosje glas negatieven en daar vond ik dezelfde foto terug.

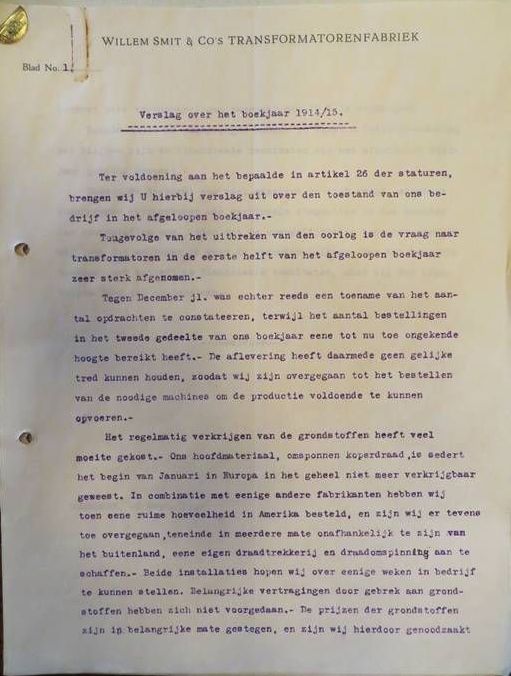

Op 22-09-1915 lezen we in de notule van het verslag over het boekjaar 1914/1915 dat de Draadtrekkerij en draadomspinnerij binnen enkele weken in bedrijf gesteld zullen worden. De eerste advertentie wordt geplaatst in het Rotterdamsch Dagblad op 22-10-1915 waar men ervaren draadtrekkers vraagt. (bron: Archief Smit Transformatoren).

Op 26-10-1915 stond deze advertentie in het Rotterdamsch Dagblad. De Draadfabriek zocht ervaren draad-trekkers (nog aan de Groenestraat 336).

Draadwals van Smit Draad (1915-1920). Bron: G. van Beurden.

Bron: Maasbode, 7-12-1919

Draadfabriek net na de oplevering in 1916: Bron: Regionaal Archief Nijmegen.

Smit Draad is het eerste Smit bedrijf dat een halffabricaat vervaardigt. De productie begint in eerste instantie in een afdeling op het eigen terrein van de Transformatorenfabriek, maar al gauw heeft men ruimtegebrek en koopt men in 1916 een gebouw tegenover de transformatorenfabriek. Eind 1915 zijn er 70 medewerkers in dienst. In de voormalige pottenbakkerij "Rembrandt" wordt Smit Draad gehuisvest, het terrein waar Smit Draad tot in zijn jubileumjaar van 1990 gevestigd blijft. Het dak is in de loop der jaren verhoogd, de karakteristieke schoorsteen is weggebroken, maar de fundamenten, vloer en een aantal muren zijn nog uit het pottenbakkerstijdvak. Anno 2010 is daar niets meer van over, aangezien de oude Draadfabriek tussen 2007 en 2009 is gesloopt

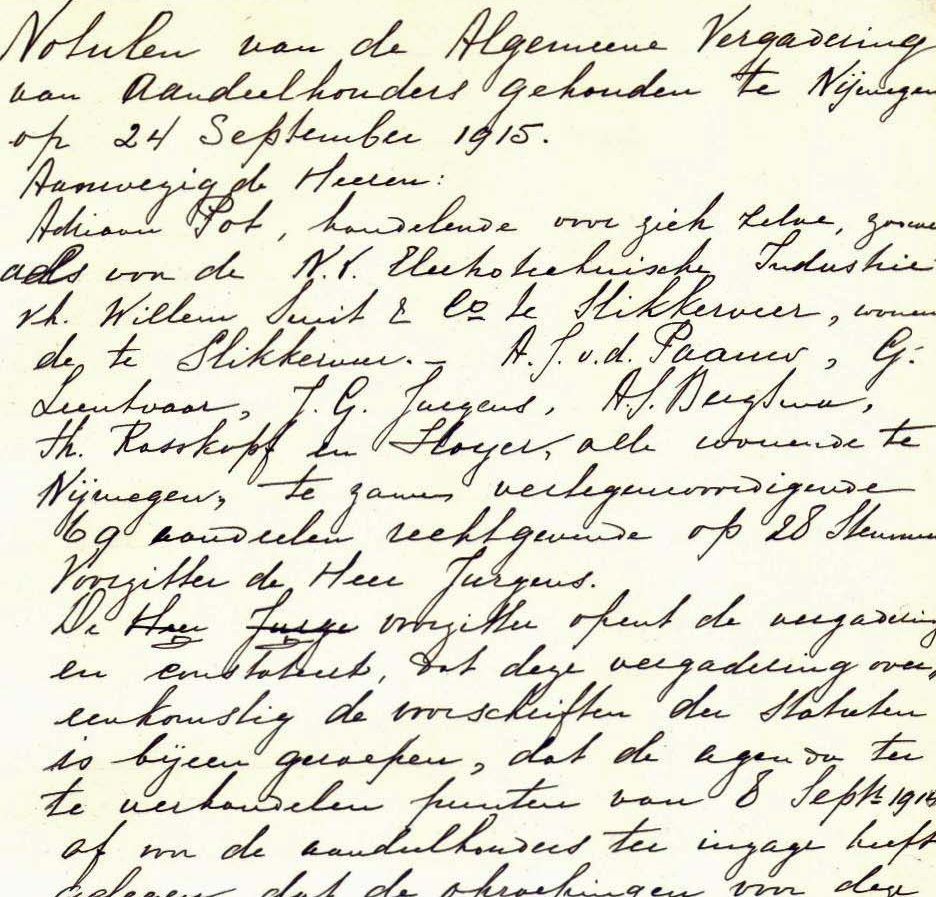

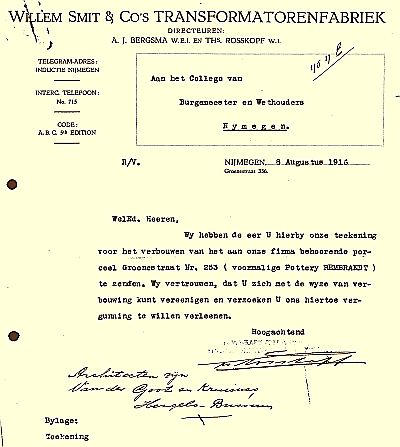

Twee stukken uit notulen van de directie van Willem Smit uit 24-09-1915 en 21-03-1916, die leidde tot de oprichting van Smit Draad. Voor een bedrag van 15000 gulden werd de oude pottenbakkerij "N.V. Rembrandt" gekocht, opgeknapt en uitgebreid met een draadtrekkerij en een draadomspinnerij. Klik op de brief om het complete document in te zien.

(pdf-formaat 860 kb).

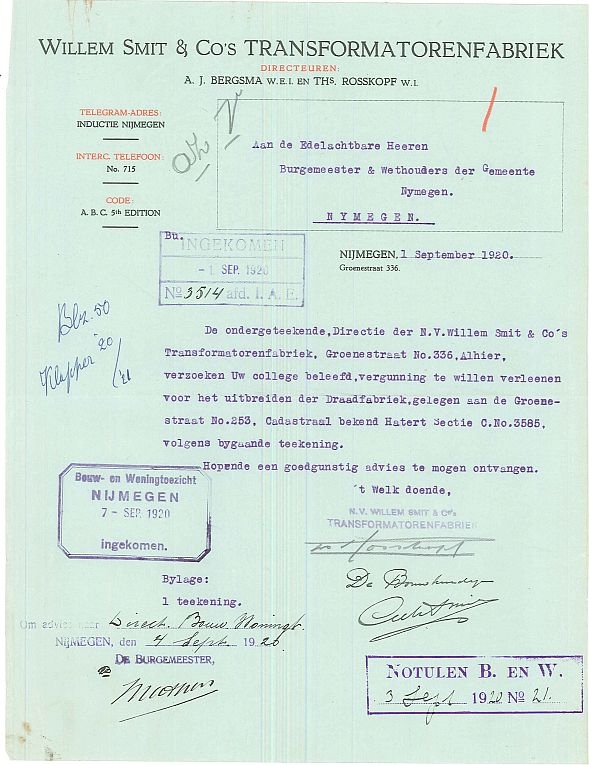

08 augustus 1916 werd een aanvraag ingediend bij de gemeente om het perceel aan de Groenestraat 253 (Pottenbakkerij N.V. Rembrandt) te verbouwen tot Draadfabriek.

Uit het archief van Smit Draad komt onderstaande foto. Het betreft een kwaliteitscontrole uit 1916, nog in de originele pottenbakkerij zoals deze opgeleverd werd. De aanpassingen en verbouwingen hadden nog niet plaats gevonden.

Kwaliteitscontrole Draadfabriek 1916, bron: Archief Smit Draad

Bron: Algemeen Handelsblad, 17-9-1917

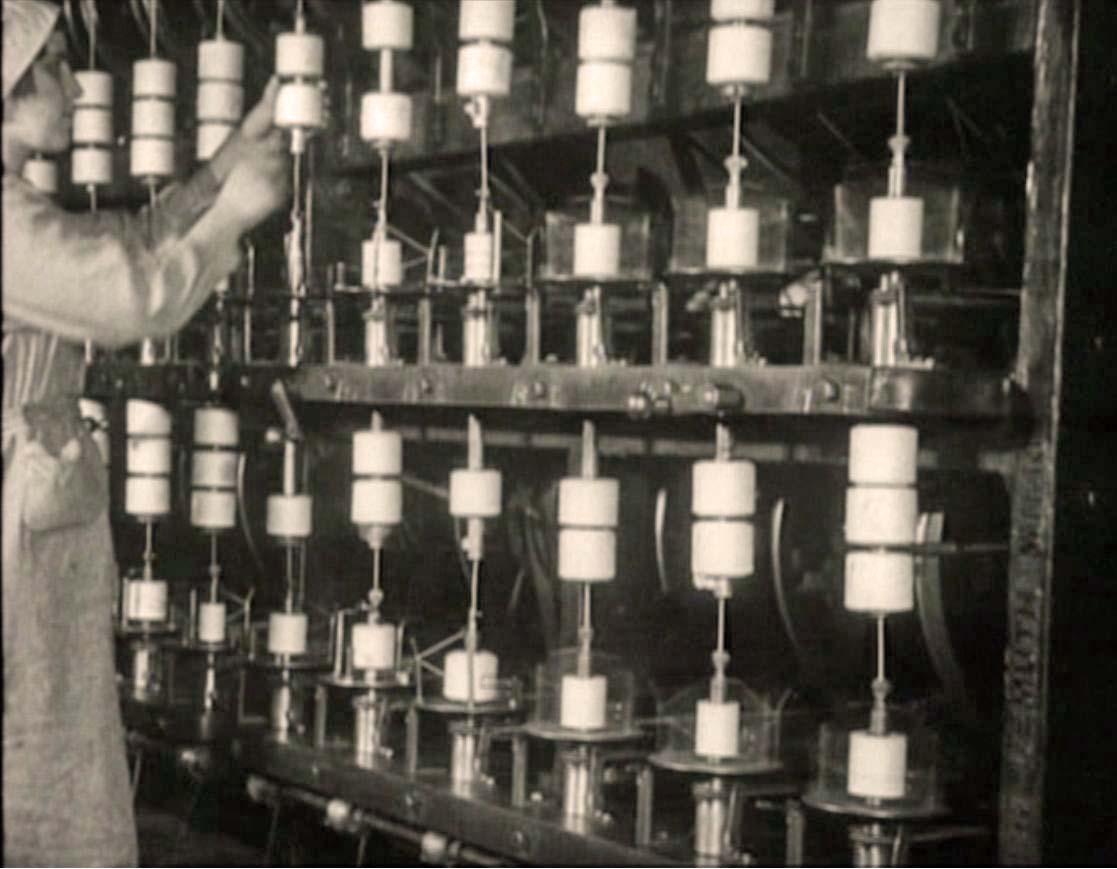

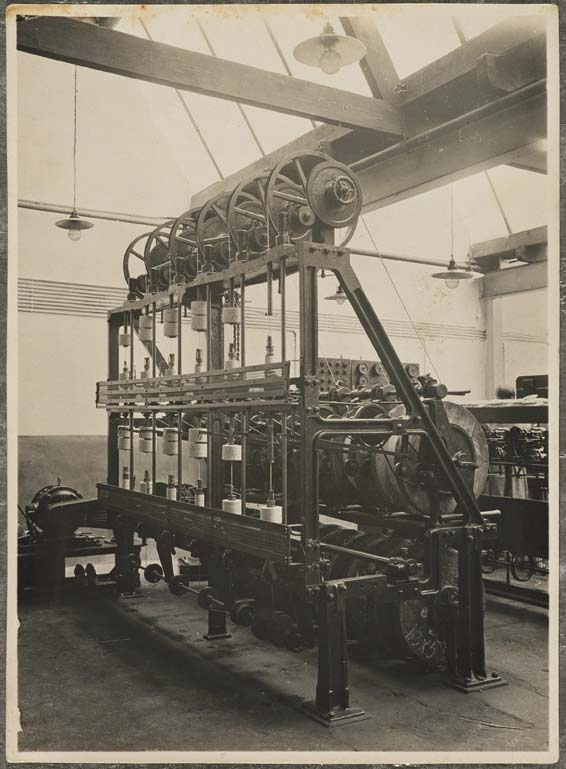

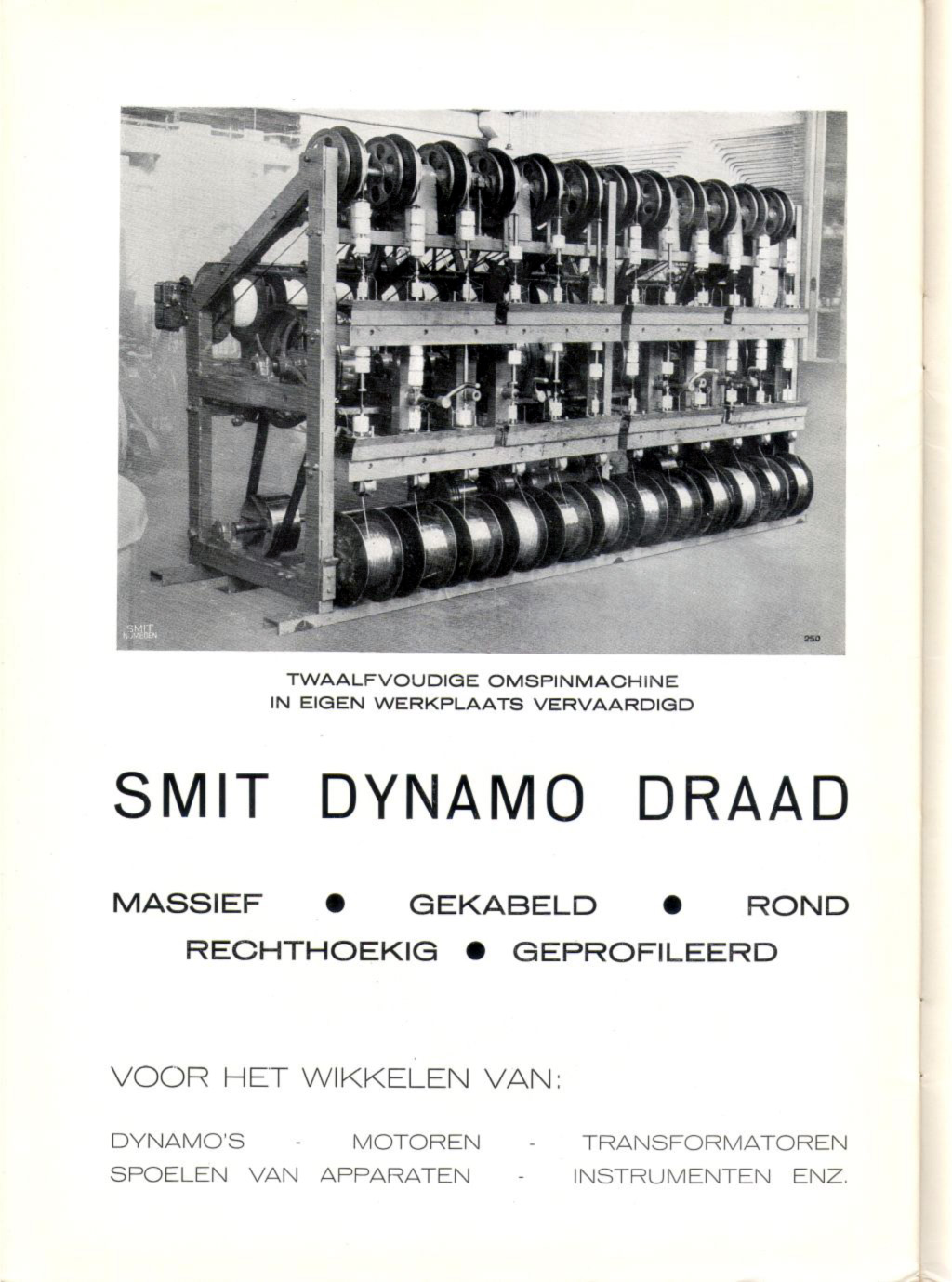

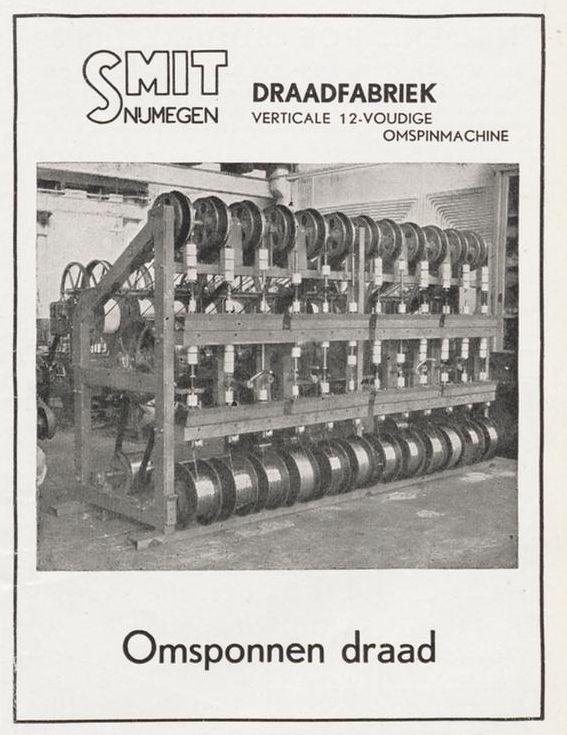

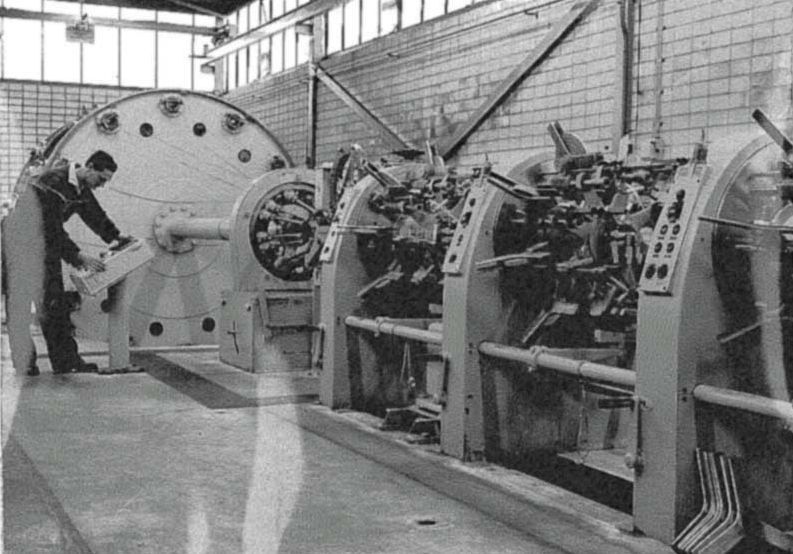

Omspinmachine 1920-1950. Bron: Archief Royal Smit Transformatoren.

Bron: Provinciaalse Geldersche Courant, 20-12-1927

Vrouw aan de omspinmachine (1926). Bron: Archief Smit Draad.

Bron: Provinciaalse Geldersche Courant, 14-7-1923

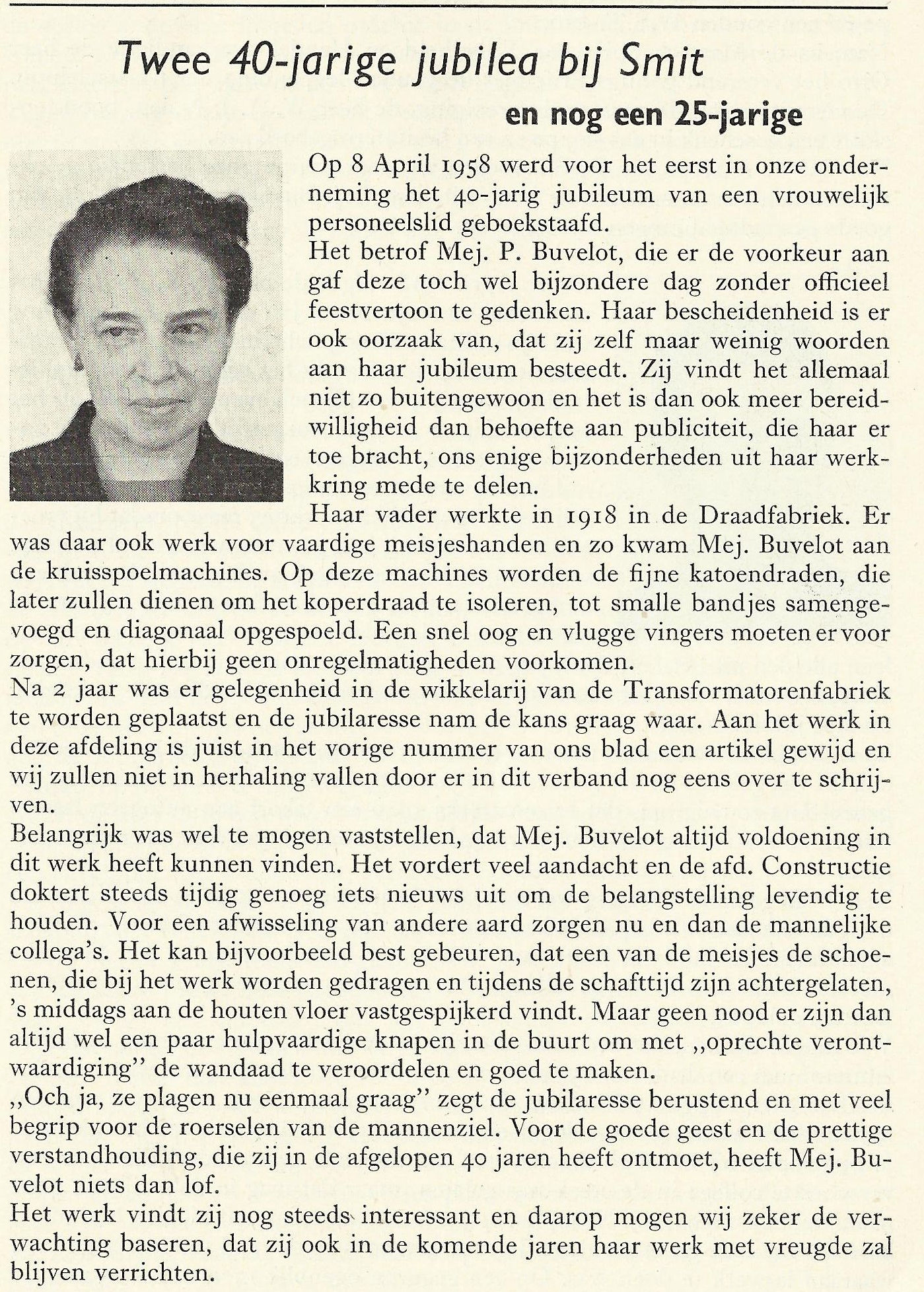

In 1918 kwam mevrouw Buvelot in dienst bij de Draadfabriek als medewerkster aan de kruisspoelmachine. Haar vader werkte toen al bij de Draadfabriek en hij was de eerste medewerker van Smit Draad.

Hieronder de aanvraag tot verbouwing van potterij Rembrandt, klik op de foto voor meer detail (pdf).

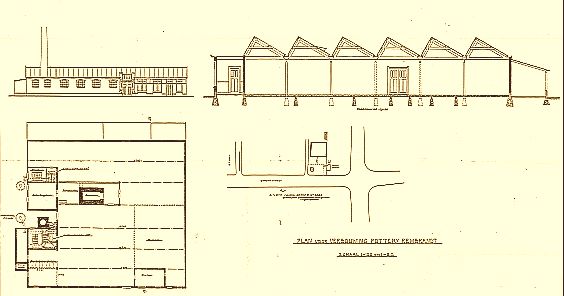

Hieronder de allereerste bouwtekening van de Draadfabriek met het verbouwingsplan van "N.V. Potterij Rembrandt" die men zojuist gekocht had. Klik op de foto voor meer detail (3.5 mb / pdf).

Bron: Archief Smit Draad

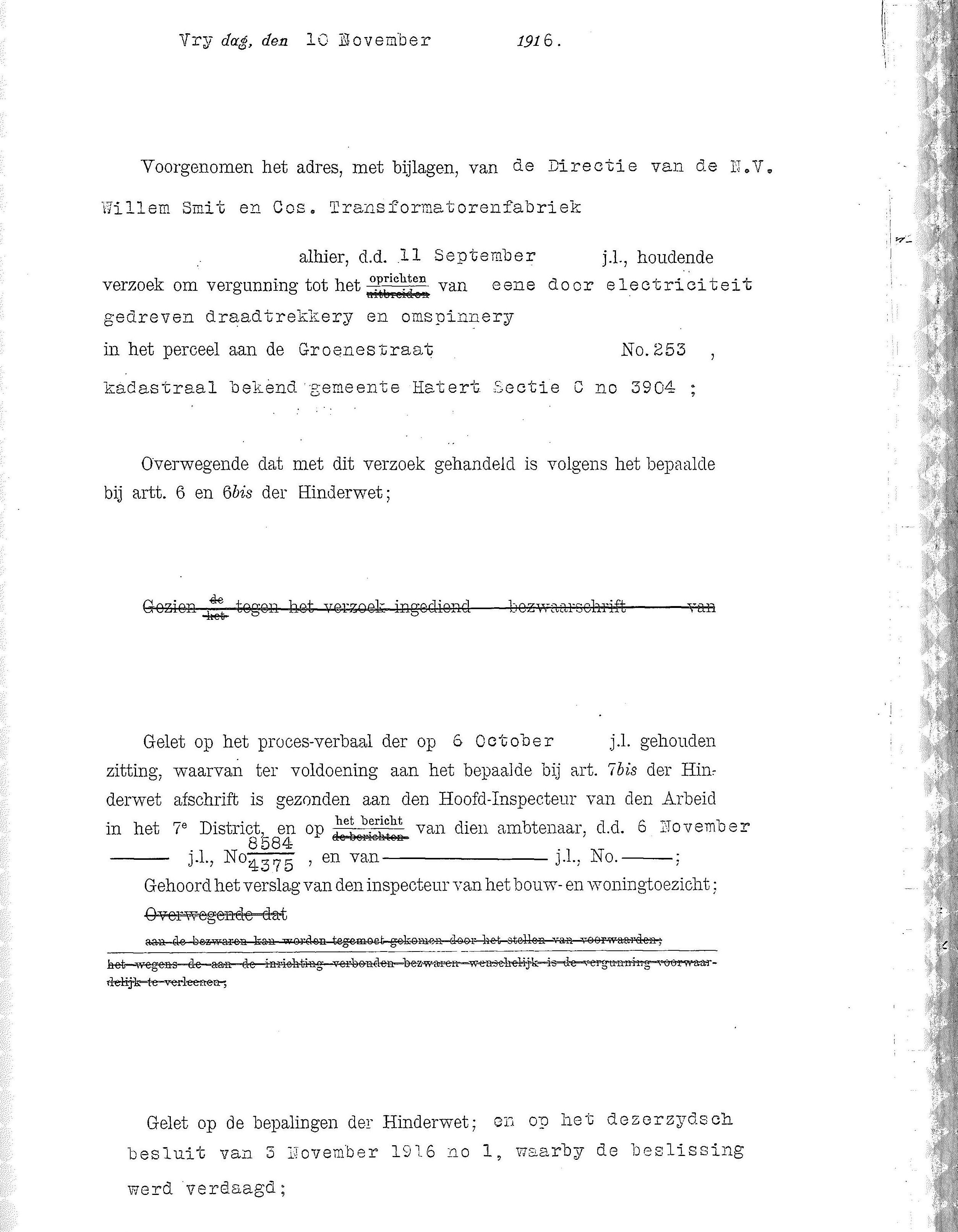

De hinderwetvergunning voor de Draadfabriek werd op 10 november 1916 toegekend "voor eene door electriciteit gedreven Draadtrekkery en Omspinnery" aan de Groenestraat nummer 253. Dit nummer werd later vervangen door huisnummer 269, waar de fabriek tot aan de sloop in 2007 was te vinden. Bron: Regionaal Archief Nijmegen.

Reclame voor de binnenlandse markt

In de begintijd werd flink geadverteerd in vooral de "Nieuwe Rotterdamsche Courant (NRC)" getuige onderstaande advertentie uit 1917. Vooral de binnenlandse markt was in die tijd het belangrijkst voor Smit Draad. Export naar het buitenland was toen nog niet aan de orde.

{besps}smitdraadreclame{/besps}

De eerste advertentie van Smit Draad voor de binnenlandse markt (17-09-1917) Nieuwsblad van het Noorden.

In 1923 kwam dhr. Le Feber in dienst bij de Draadfabriek. Hij was dus een "vroege" medewerker van Smit Draad. Hij begon in een tijd dat er nog geen heftruck was en het koper met de hand naar de plek van bestemming moest worden gebracht, dat was bijna onmenselijk zwaar werk. De heftruck moet toch een fantastische uitvinding voor hem geweest zijn. In 1957 ging hij met pensioen.

Productie voor derden

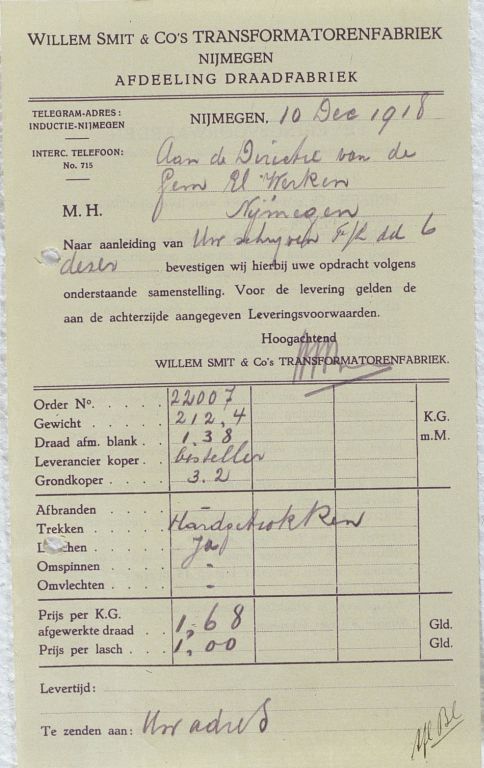

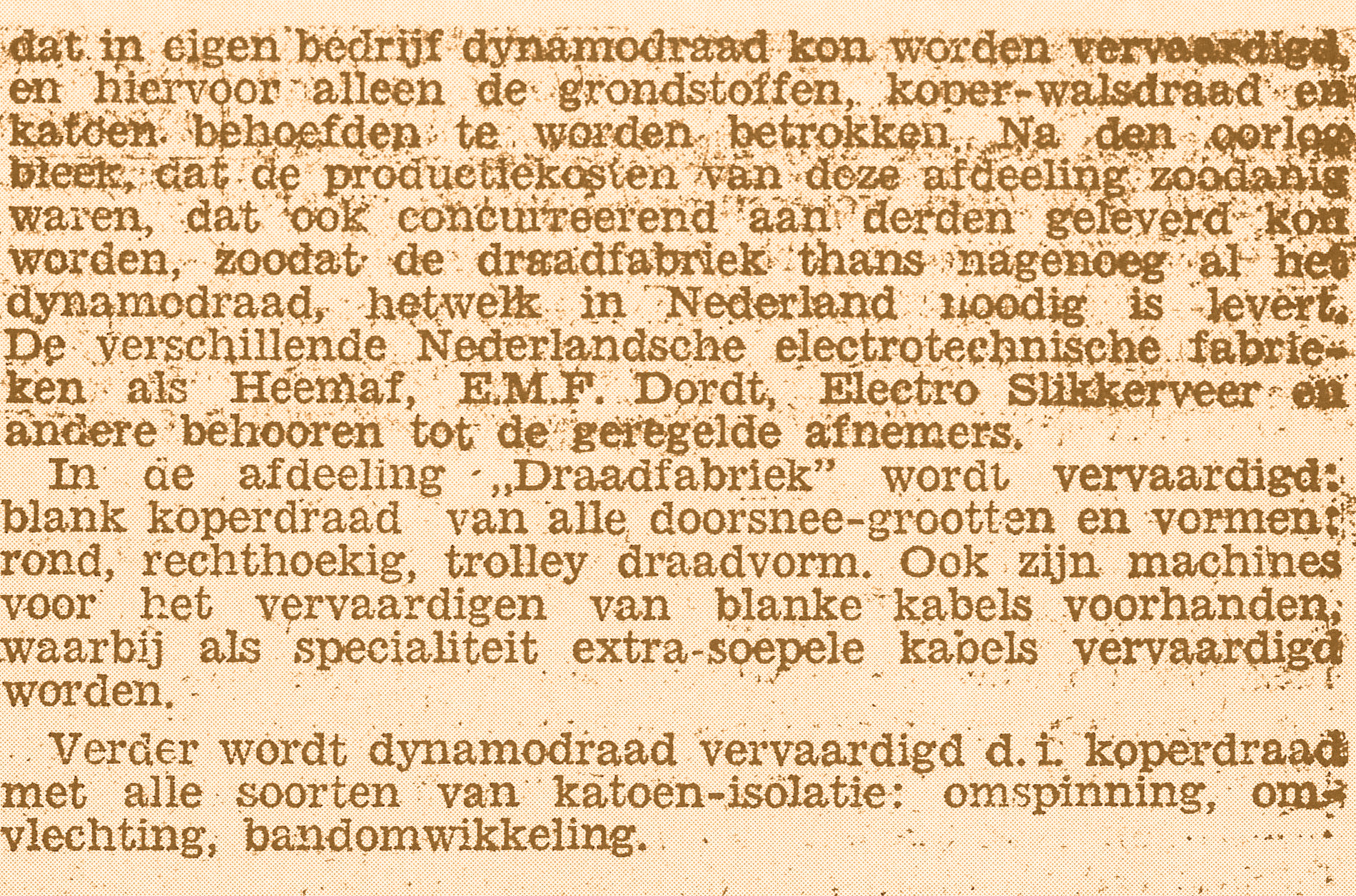

Oorspronkelijk was de opzet erop gericht om de eigen transformatorenfabriek van materiaal te voorzien, maar reeds na enkele jaren werd een begin gemaakt met de levering aan derden, waaronder Heemaf, E.M.F. Dordt, "Electrotechnische Industrie Slikkerveer", Philips, Tramweg maatschappijen en kleine reparateurs maar ook aan elektriciteitsbedrijven zoals hieronder blijkt uit de oudst bewaard gebleven order van de Draadfabriek uit 1918.

De oudste bewaard gebleven orderbevestiging van de Draadfabriek 1918 (G.E.W. Nijmegen)

De elektriciteitscentrale van "de Geldersche Electriciteits Werken"in Nijmegen (1908), waar bovengenoemde order betrekking op had. Bron: Archief Nijmegen.

Mooie advertentie uit 1918. Bron: De Nederlandse Industrie - volledige adreslijst van Nederlandse fabrikanten (1918)

Het fabricage programma omvatte in de jaren tussen 1916 - 1920 :

- Blanke Draad

- Draad met katoen-isolatie

- Draad met asbest-isolatie

- Draad met papier-isolatie

De eerste jaren produceert het jonge bedrijf geïsoleerde ronde en profiel koperdraad ten behoeve van transformatoren en motoren in opdracht van andere bedrijven van Willem Smit, vanaf 1918 kwam de productie voor derden (binnen Nederland) op gang.

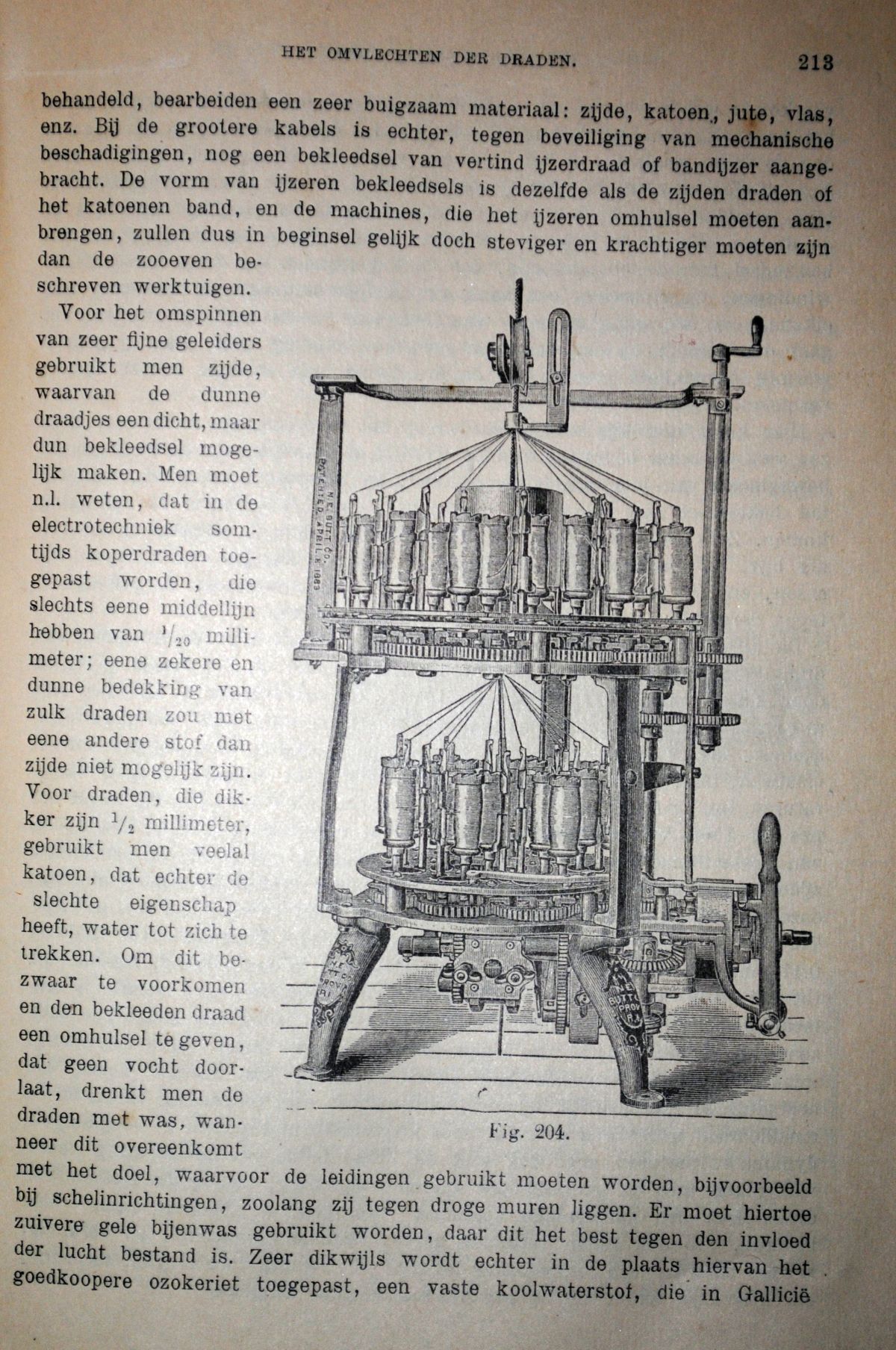

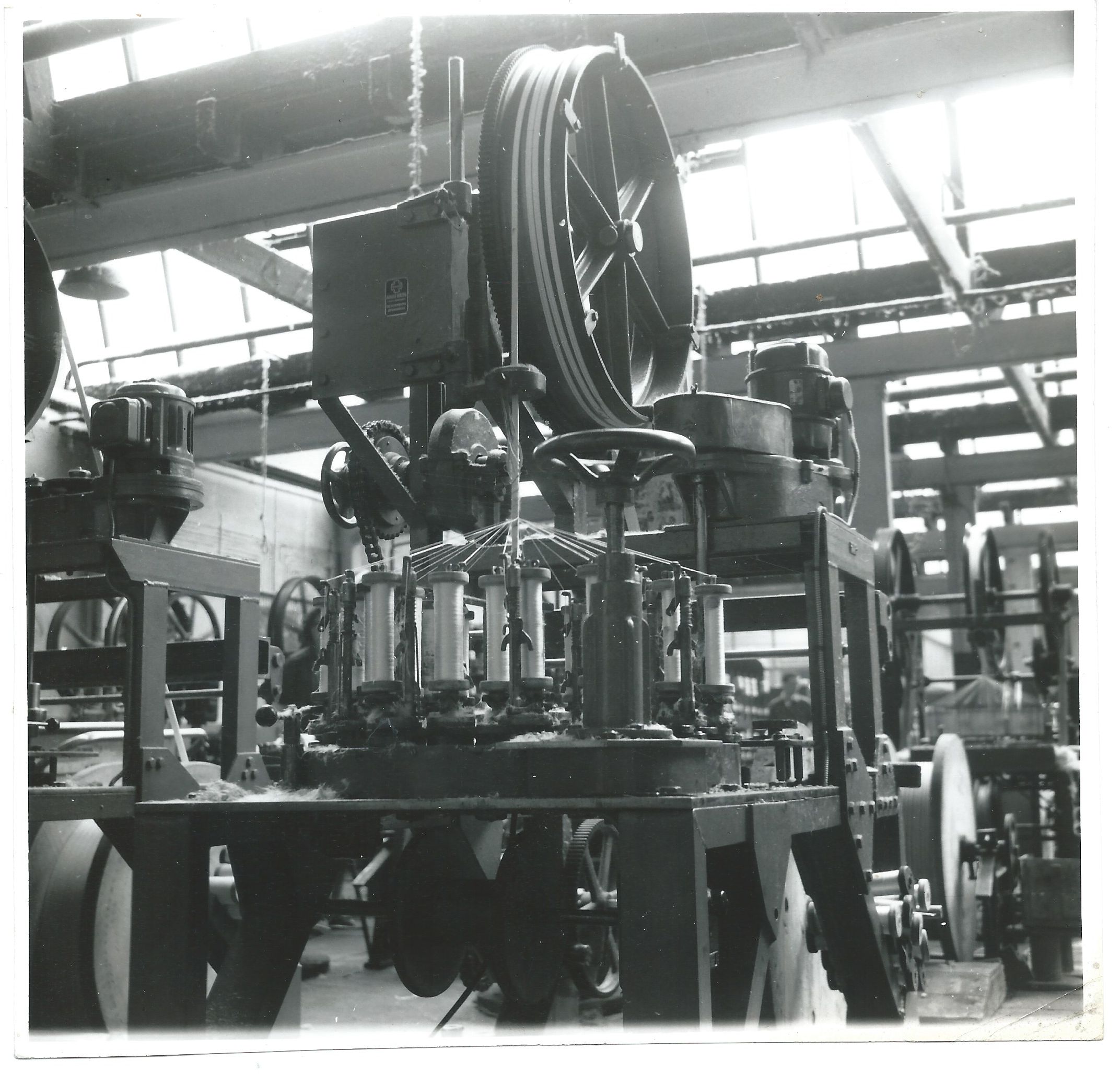

Omvlechtmachine 1926

De omvlechtmachine werd al beschreven in een oud techniekboek uit 1883 geschreven door P. van Capelle. De omvlechtmachine is een patent uit 1883, destijds bedoeld om de isolatie van telegraafkabels te vlechten. Bron: Stichting Willem Smit Historie.

Omvlechtmachine 1920-1950. Bron: Archief Royal Smit Transformatoren.

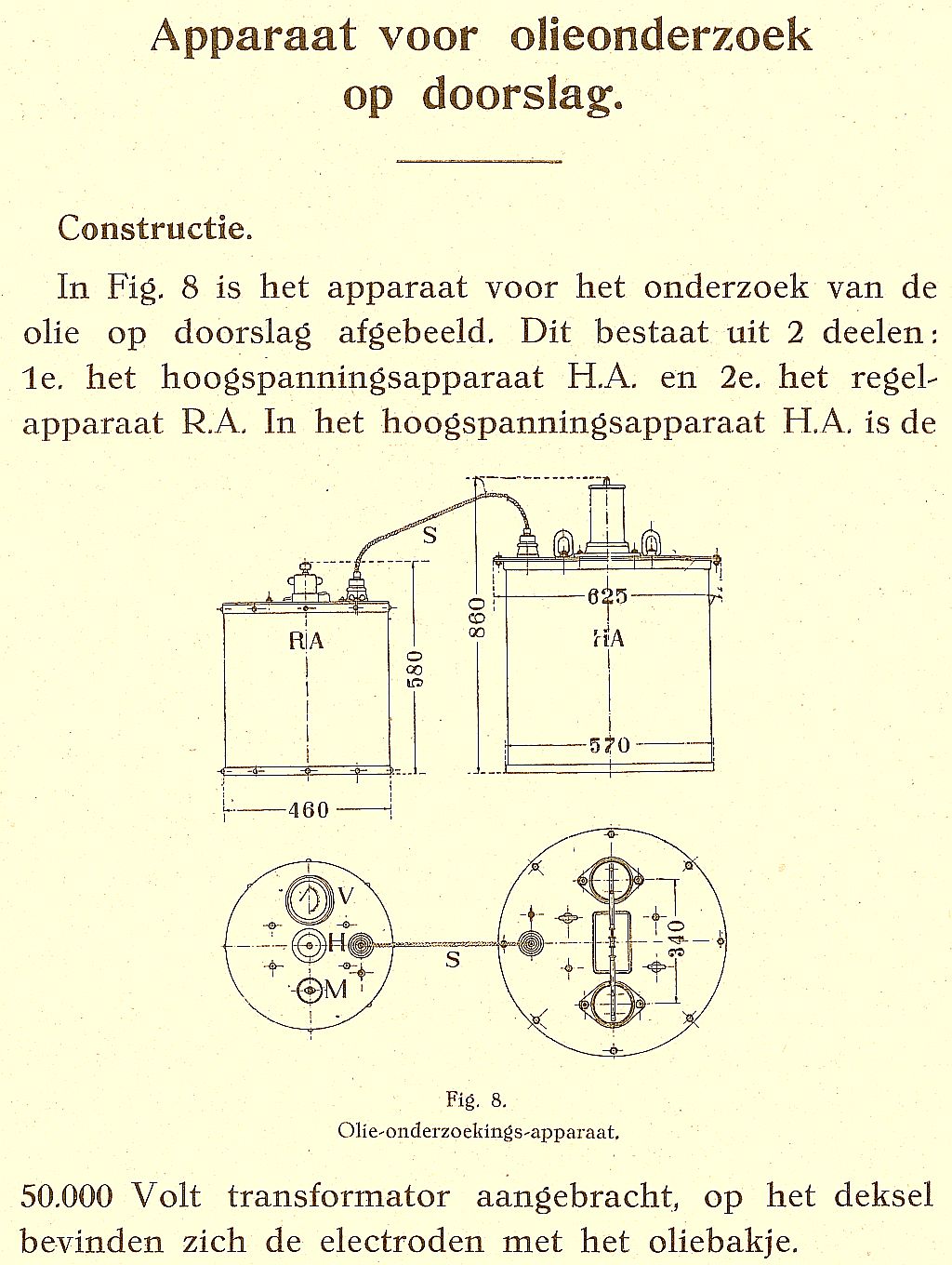

Ontwikkeling testapparaten - olie-doorslag apparaat

Al snel worden de klant-eisen van het gemaakte product hoger en daarom ontwikkeld men in 1919 in eigen huis een olie doorslag apparaat om het koperdraad te testen. voorzien van een mooier reclame foto van Smit Draad met op de voorgrond 2 reageerbuisjes met schone en vuile olie. Een moderne variant van dit apparaat wordt vandaag de dag nog steeds gebruikt om koperdraad te testen.

Bron: De Draadfabricage T.30, bron: Stichting Willem Smit Historie Nijmegen

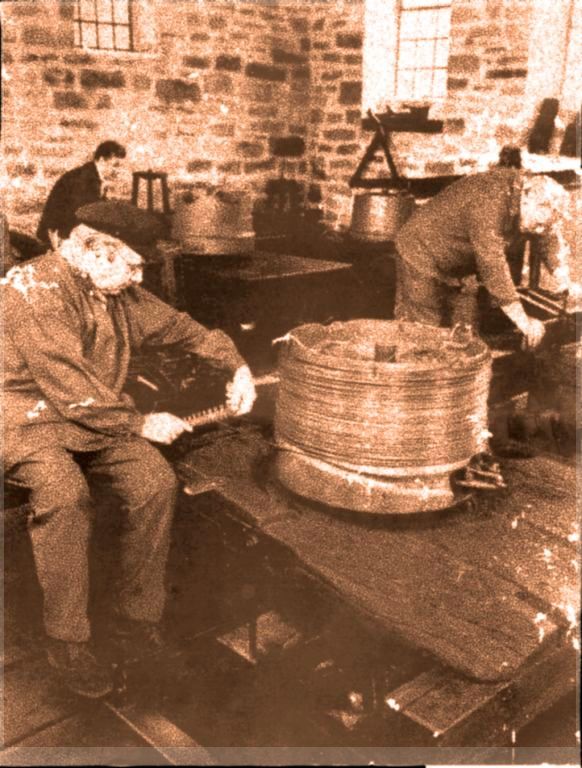

Door het trekken van de draad wordt de draad hard en moet voor het omspinnen of omvlechten worden uitgegloeid. Het gloeien van de draadringen geschiedde in die tijd in luchtdicht afgesloten gloeipotten (datering 1915 - 1920). Bron: De Draadfabricage T.30, bron: Stichting Willem Smit Historie Nijmegen

Bron: Personeelsblad Post 1953

Uitbreidingen tussen 1918 en 1938

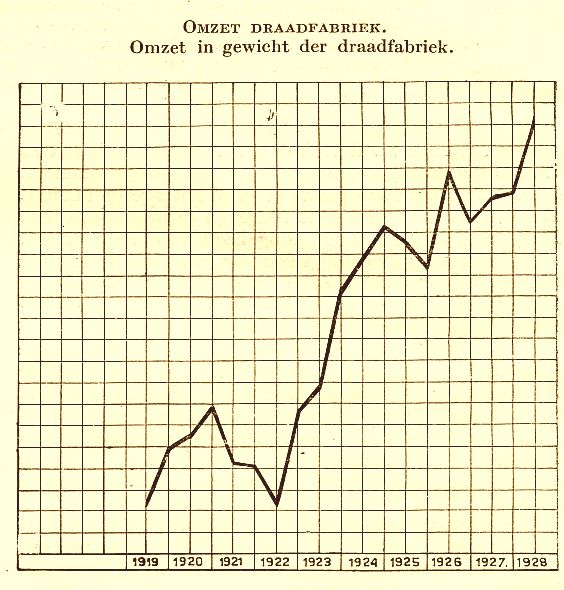

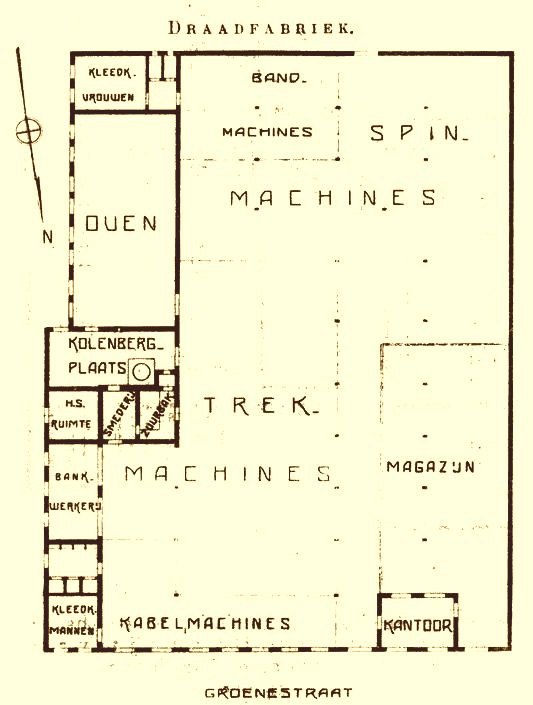

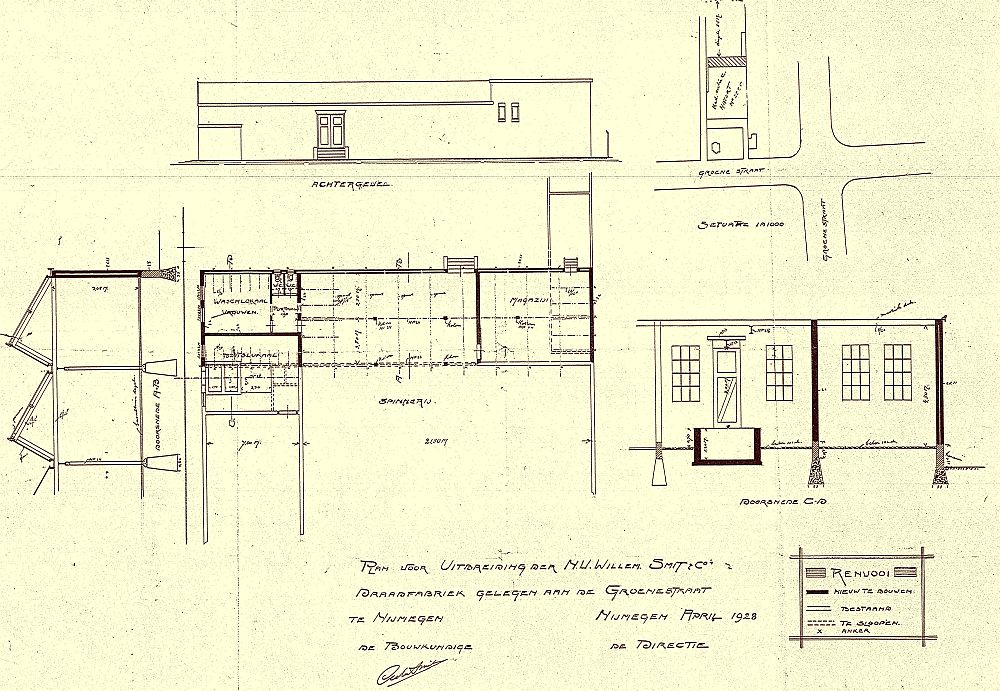

De Draadfabriek werd vergroot door vier verbouwingen (1918,1920, 1928 en 1938). De grootste verbouwing kwam in 1921 gereed. De verbouwing werd in hoofdzaak ondernomen om de gloeiovens door een beter werkende en ruimere installatie te vervangen. De ruimte was ook nodig om enkele banken voor het slaan van kabel en een aantal bandweefseltoestellen te kunnen plaatsen. De uitbreidingen in 1928 en 1938 werden hoofdzakelijk gedaan om de productiecapaciteit te vergroten teneinde aan de stijgende vraag te kunnen voldoen. In het jaarverslag van 1929 lezen we dat men in de fabriek een twee ploegendienst heeft ingesteld om aan de stijgende vraag te kunnen voldoen.

De bouwvergunning uit 1920/1921. Bron: Gemeente Nijmegen/ archief Smit Transformatoren.

Draadfabriek 1921 Er hebben uitbreidingen plaats gevonden (zie gebouw uiterst links)

Plattegrond Draadfabriek gemaakt door Prof. Ir. Nolen, bron: De Ingenieur 1921.

Bouwtekening uit het gemeente archief voor de uitbreidingen die in 1928 plaats vonden. Klik op de tekening om flink in te zoomen.

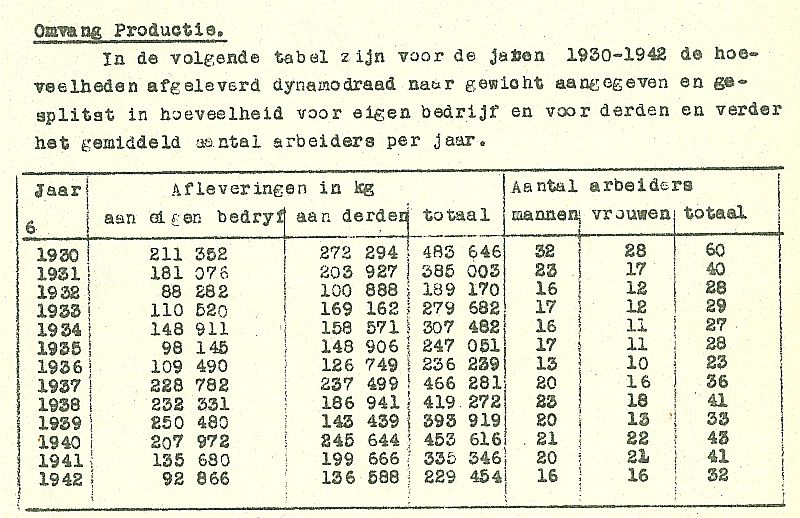

Omzet en personeelsbestand

In de jaren twintig groeien het volume en het personeelsbestand gestaag. In 1930 heeft men 60 arbeiders in dienst en 500 ton draad geproduceerd, waarvan 60% voor derden.

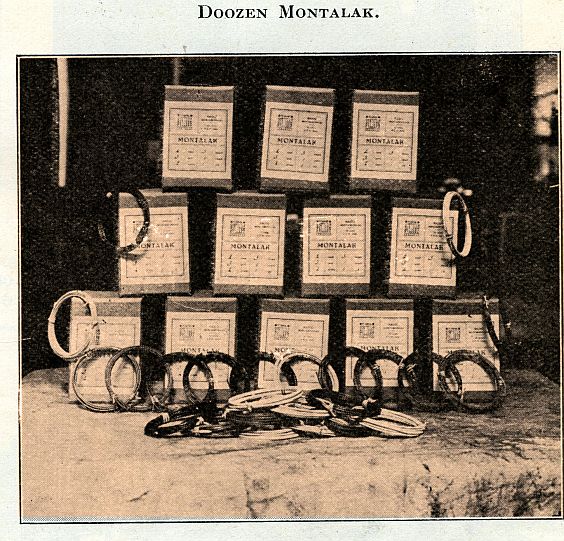

In 1926 werd begonnen met de productie van verschillende soorten radiodraad. Dit was montagedraad in rollen en rechte stukken, kabels voor buitenantennes en draad voor raamantennes. In Nederland heette het montageradiodraad dus "montalak" en in het buitenland Chromax. Bovenstaande 4 foto's komen uit (Rosskopf, inleiding tot het bezoek van de KIVI 1928). Bron: Familie Rosskopf.

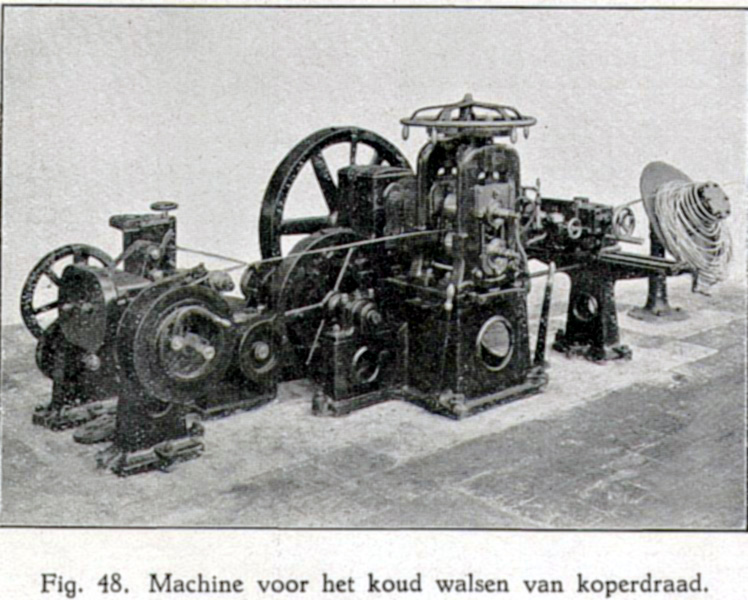

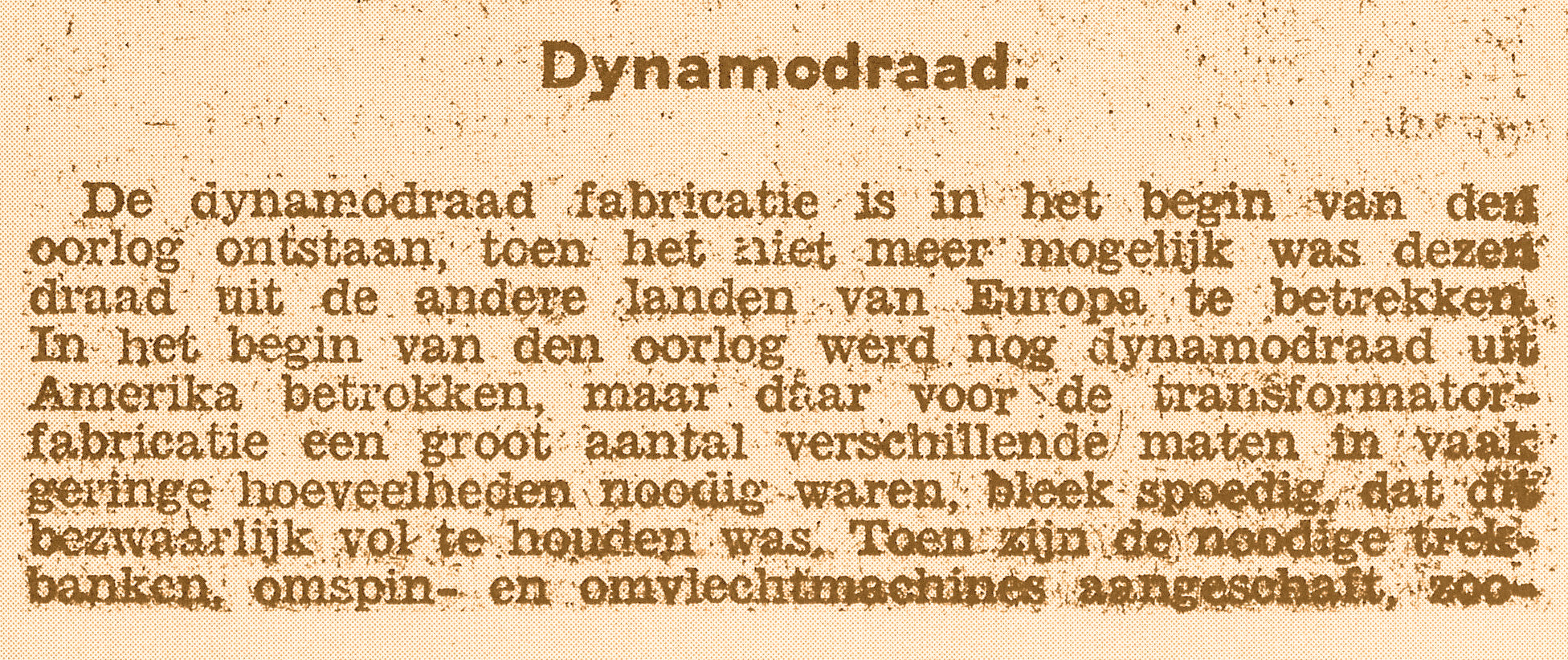

In de loop van de jaren werd de afdeling verder uitgebreid met walswerk voor het vervaardigen van rechthoekig draad, met kabelmachines voor het vervaardigen van draad uit meerdere geleiders en met isolatie machines voor het om vlechten, en voor het isoleren met papier en asbest, zodat alle soorten dynamo draad vervaardigd kon worden. Werd eerst alleen ten behoeve van de eigen productie draad vervaardigd, al gauw werd het ook aan derden geleverd. Alle grote elektrotechnische fabrieken van die tijd behoorden tot de klantenkring.

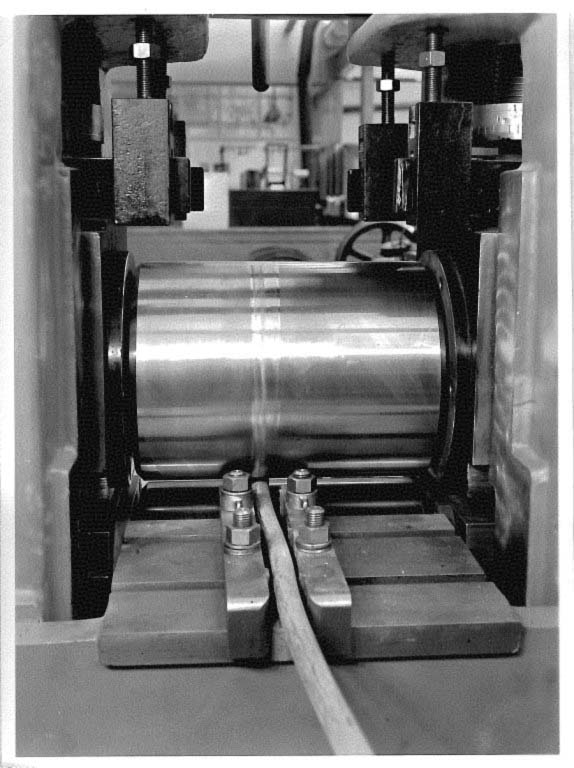

Rechts, een enkelvoudige wals 1925. (archief Smit Draad) ->

Rond 1928 bestaat de fabricage uit drie categorieën:

-

D.D Dynamodraad met alle sorten omspinningen en omvlechtingen (ook met band omvlochten).

-

D. R. Radiodraad voor montage in toestellen

-

D.B. Blanke Draad met ronde- en rechthoekige doorsnede, massief of uit dunne draden tezamen geslagen.

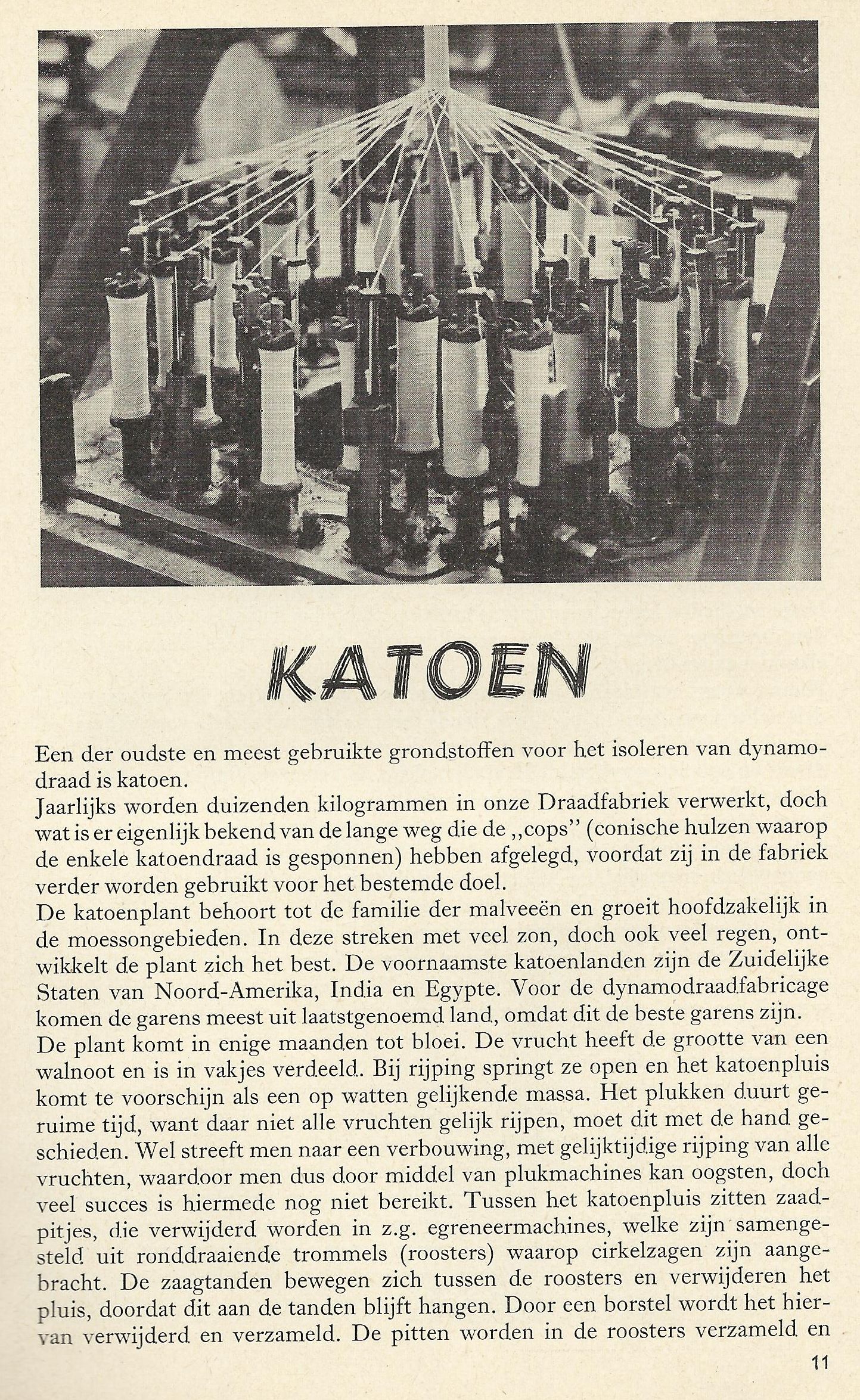

De eerste machines werden aangeschaft voor het trekken van draad en omspinnen van draad met katoen.

Omvlechtmachine met Egyptisch katoen (1926)

{besps}smitdraadslideshow{/besps}

Controle wikkeldraad (1926)

Omspinmachine 1926.

Ingenieursbureau Berg & Burg uit Amsterdam algemeen vertegenwoordiger

Vanaf ongeveer 1925 werd de detailverkoop werd in handen gegeven van het Ingenieursbureau Berg & Burg te Amsterdam.

Van Spijk algemeen vergegenwoordiger

Van Spijk algemeen vergegenwoordiger

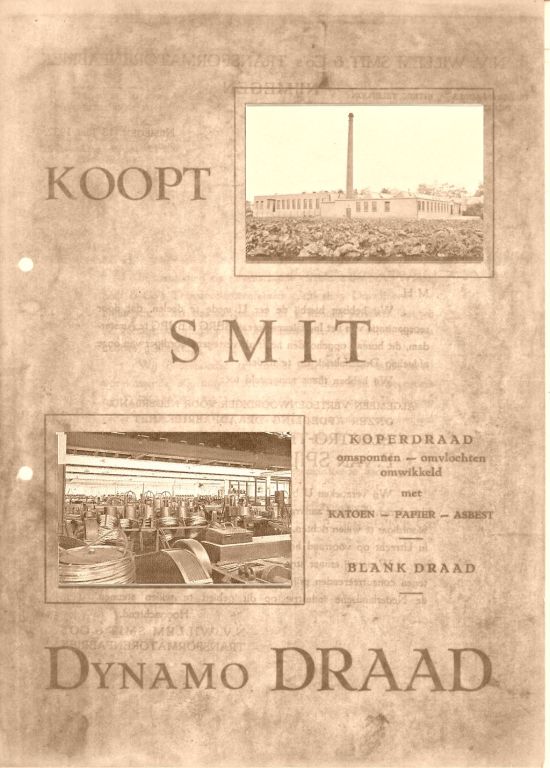

In 1932 neemt de firma P. van Spijk & Co., op voortvarende wijze de vertegenwoordiging op zich, nadat het Amsterdamse ingenieursbureau Berg en Burg door reorganisatie hiermee ophoudt. Dhr. Willem Slinger, in dienst bij P. van Spijk is de vaste vertegenwoordiger van de Draadfabriek tussen 1935 en 1949. (zie foto rechts).

In een prachtige brochure met de sprekende titel: "Koopt Smit Dynamo Draad", lezen de relaties van N.V. Willem Smit & Co's Transformatorenfabriek: "Wij hebben thans aangesteld tot: algemeen vertegenwoordiger voor Nederland onzer afdeeling draadfabriek het Electro-Technisch-Bureau P. van Spijk & Co., te Utrecht". Het schrijven eindigt met een dringend verzoek de Nederlandse industrie te steunen. Een verzoek dat ingegeven lijkt door de economisch moeilijke jaren dertig.

Concept folder van Spijk uit 1932 met daarop 2 foto's geplakt.

De belangrijkste producten uit die tijd zijn koperdraad met papierisolatie en met katoenisolatie voor de machine industrie. Ook maakt men koperdraad dat met asbest is omwikkeld en blanke draad. Papierisolatie wordt vandaag de dag nog toegepast bij "natte" transformatoren, die een koeling door middel van olie hebben. Aangezien motoren "droge machines" zijn, vragen ze een ander isolatiemateriaal. men kiest voor katoen, waarvan de garens gedrenkt worden in een isolatielak.

In de loop van de jaren is deze afdeling uitgebreid met walswerk voor het vervaardigen van rechthoekige draad, en met kabelmachines voor het vervaardigen van draad uit meerdere geleiders en met isolatie-machines voor het omvlechten, en voor isoleren met papier en asbest. In die tijd was men nog niet zo op de hoogte van de gevaren van asbest.

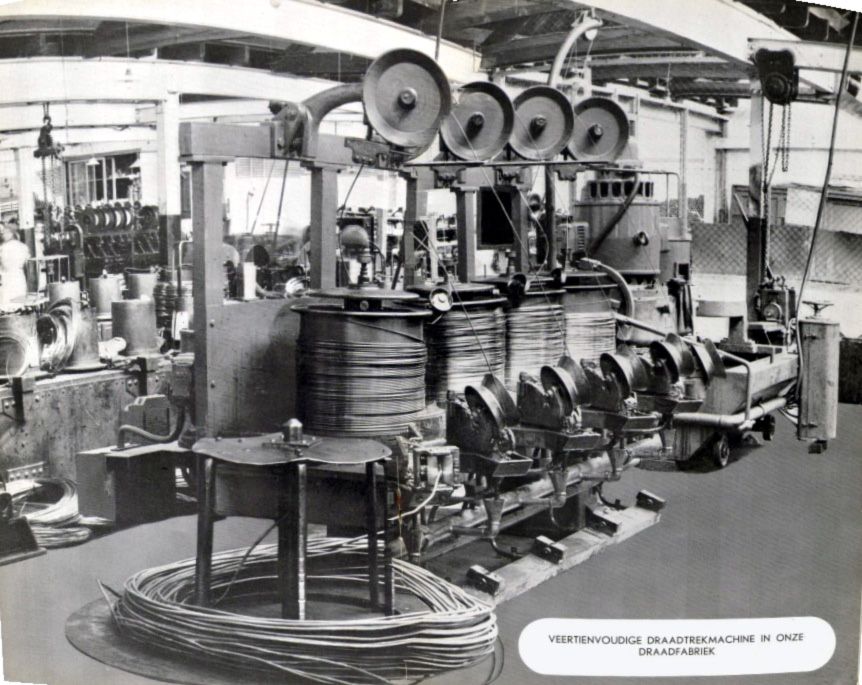

Veertienvoudige draadtrekmachine. Bron: Smit Mededelingen 1938. Archief Smit Transformatoren

Dezelfde machine als de foto daarboven uit 1937. Bron: Stichting Willem Smit Historie Nijmegen

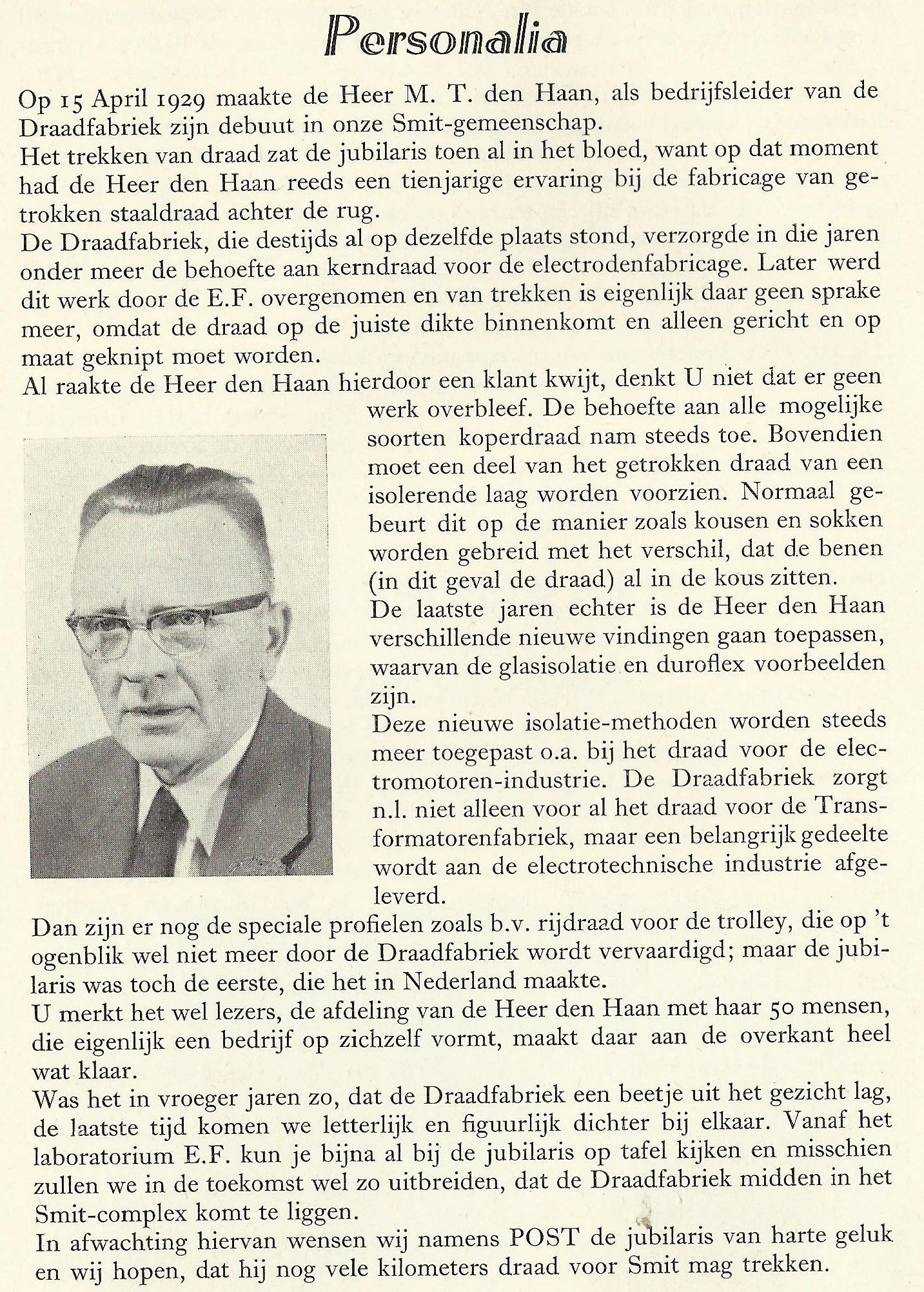

Een nieuwe bedrijsfleider voor de Draadfabriek.

In 1929 kreeg Smit Draad een nieuwe bedrijfsleider. Dit was dhr. M.T. den Haan. Hij had ervaring in de staalfabricage en dat sloot prima aan op het koperdraad bij Smit. In 1954 vierde hij zijn 25 jarig jubileum. In een oud personeelsblad vond ik onderstaand verhaal dat natuurlijk ook thuis hoort in de geschiedenis van Smit Draad.

Tweede Wereldoorlog

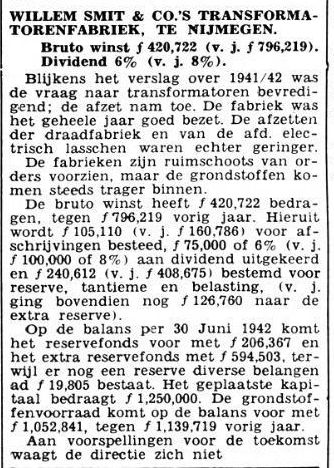

Tussen 1930 en 1942 leverde Smit Draad iets minder dan de helft van het wikkeldraad aan het eigen bedrijf, maar levering aan derden, hoofdzakelijk grote bedrijven uit Nederland (Stork, Heemaf, Smit Slikkerveer etc) was in opkomst zoals we zien in onderstaand staatje uit 1942. Het aantal werknemers was in 1930 het hoogst (60) en dit nam dramatisch af tot 32 in 1942. Dit waren dan ook slechte tijden voor de Draadfabriek. Na de oorlog had men geen gebrek aan werk en stegen de afleveringen en het aantal medewerkers tot boven de 100. Dit kwam ook doordat in deze periode de leveringen buiten Nederland (Europa en Overzee) goed op gang kwamen.

Er volgen een aantal moeilijke jaren waarin het personeelsbestand afneemt tot 32 in het oorlogsjaar 1942.

Bron: Archief Smit Draad, document met daarin een beschrijving van de historie van de Draadfabriek met terugblik van 10 jaar (1942) met dank aan oud directeur Ton de Jong.

Bron: Dagelijkse Beurschcourant, 16-10-1942

NRC 1930

Reclamefolder uit 1940 met isolatiemateriaal Asbest

1940 Smit Mededelingen

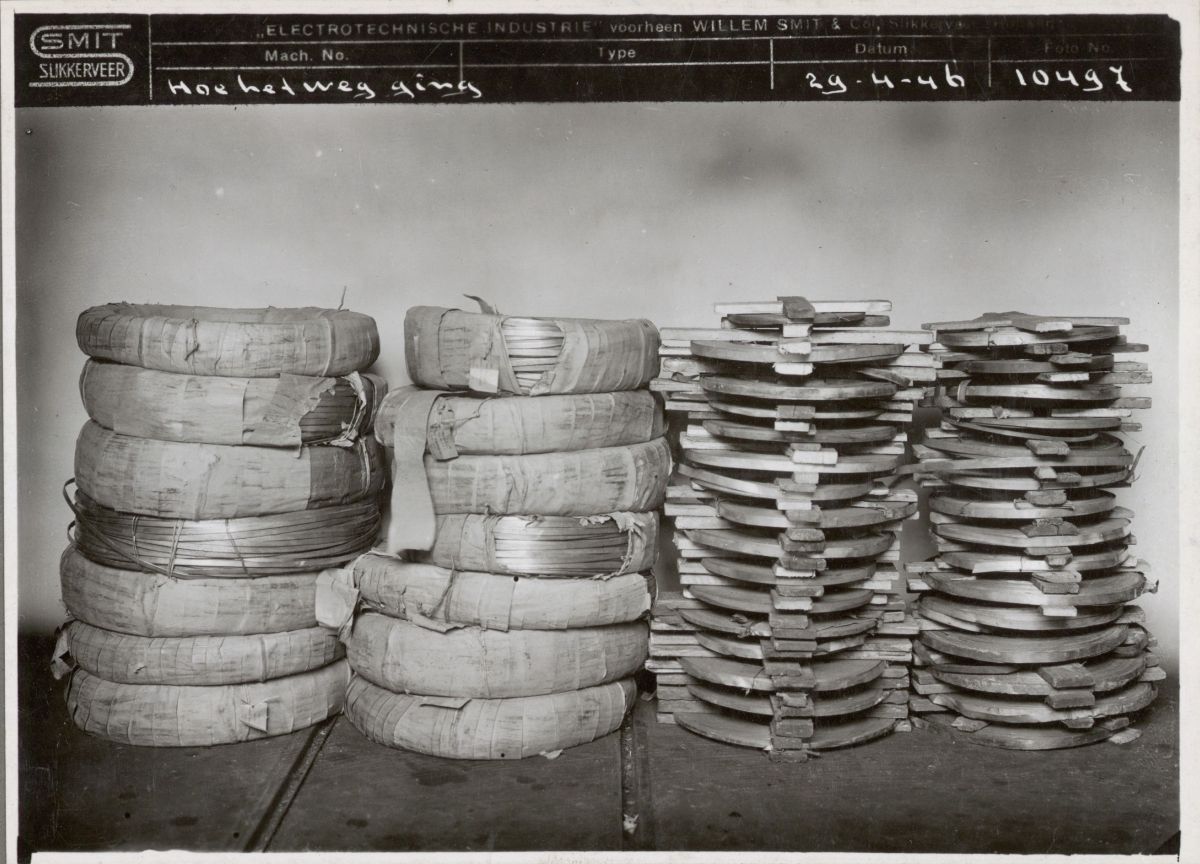

Hieronder een foto van rollen koperwikkeldraad van Smit Draad zoals dit naar de klant Smit Slikkerveer ging net voor de Tweede Wereldoorlog. Slikkerveer hield een voorraad koperwikkeldraad aan voor de productie van zijn motoren.

Op het einde van de oorlog werd Smit Slikkerveer door de Duitse bezetter leeg geroofd vanwege chronisch gebrek aan materiaal voor de oorlogsvoering. Generatoren, elektromotoren, koperdraad, ijzer en alles wat bruikbaar was werd door hen meegenomen. Na de oorlog (begin 1946) kwam dit weer terug bij de fabrieken. Hieronder een foto zoals het retour kwam. Niet in een beste staat zoals je kunt zien.

Bron: Archief Brush HMA Ridderkerk

Bron: Nijmeegsch Dagblad, 17-4-1948

Draadfabriek 1948-1950, bron Regionaal Archief Nijmegen.

Bron: Nijmeegsch Dagblad, 2-7-1948

Bron: De Nederlandse Werkgever (1948).

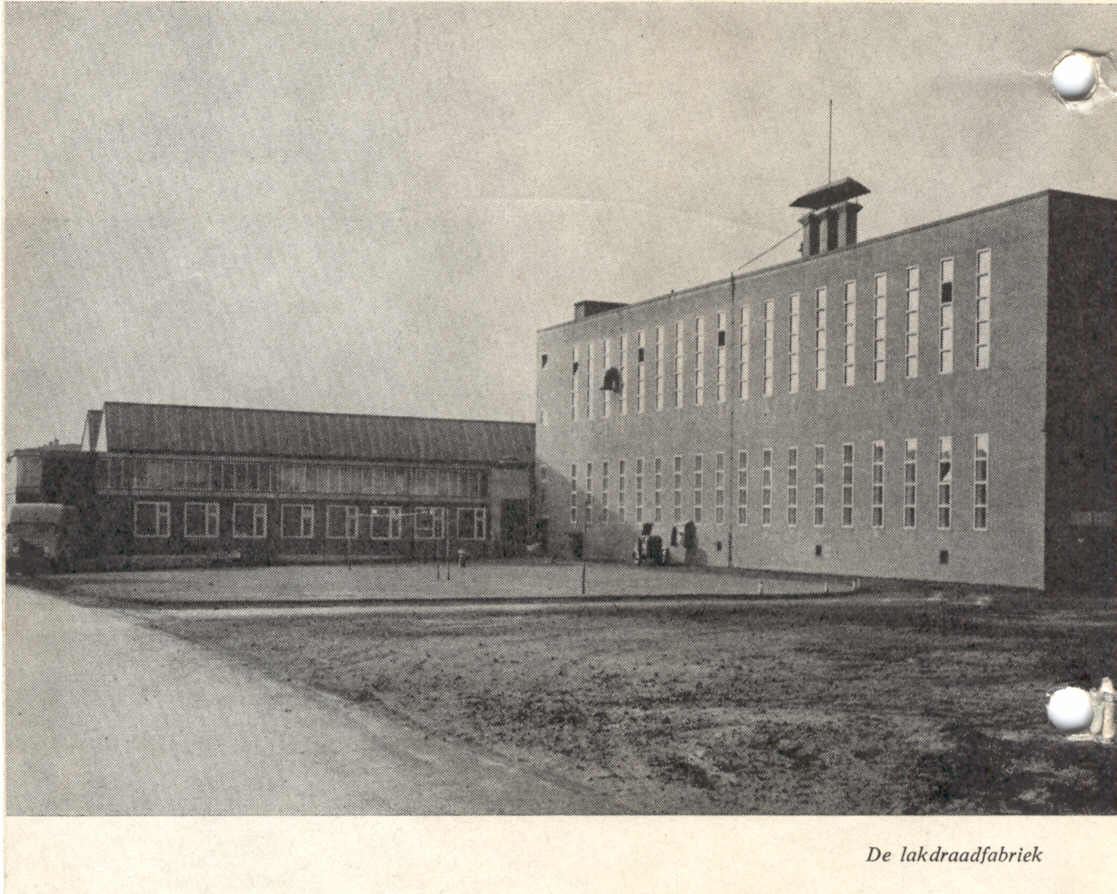

De opmars van lak isolatie/ de bouw van de Duroflexfabriek (1947-1951)

De opmars van lak isolatie/ de bouw van de Duroflexfabriek (1947-1951)

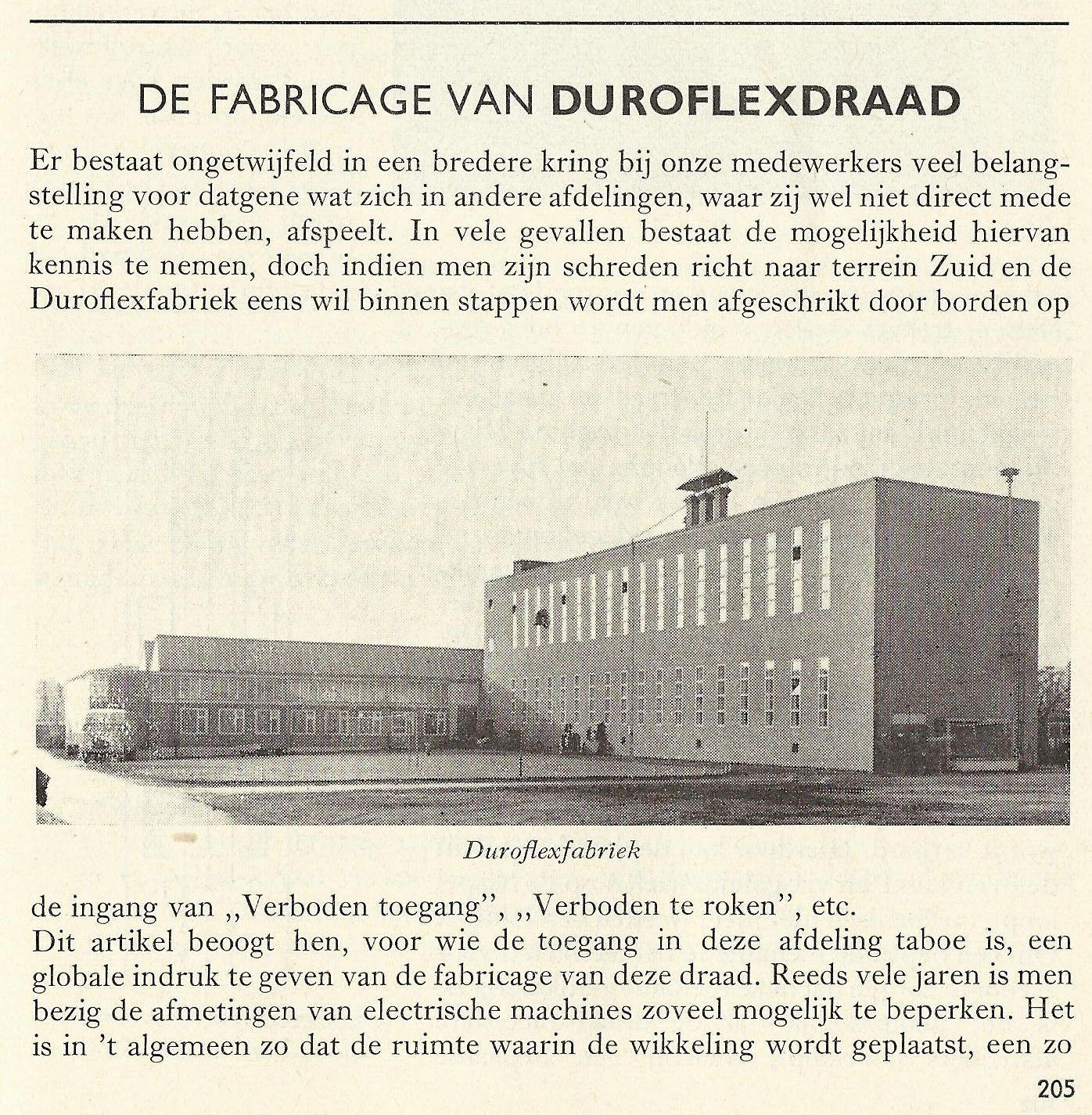

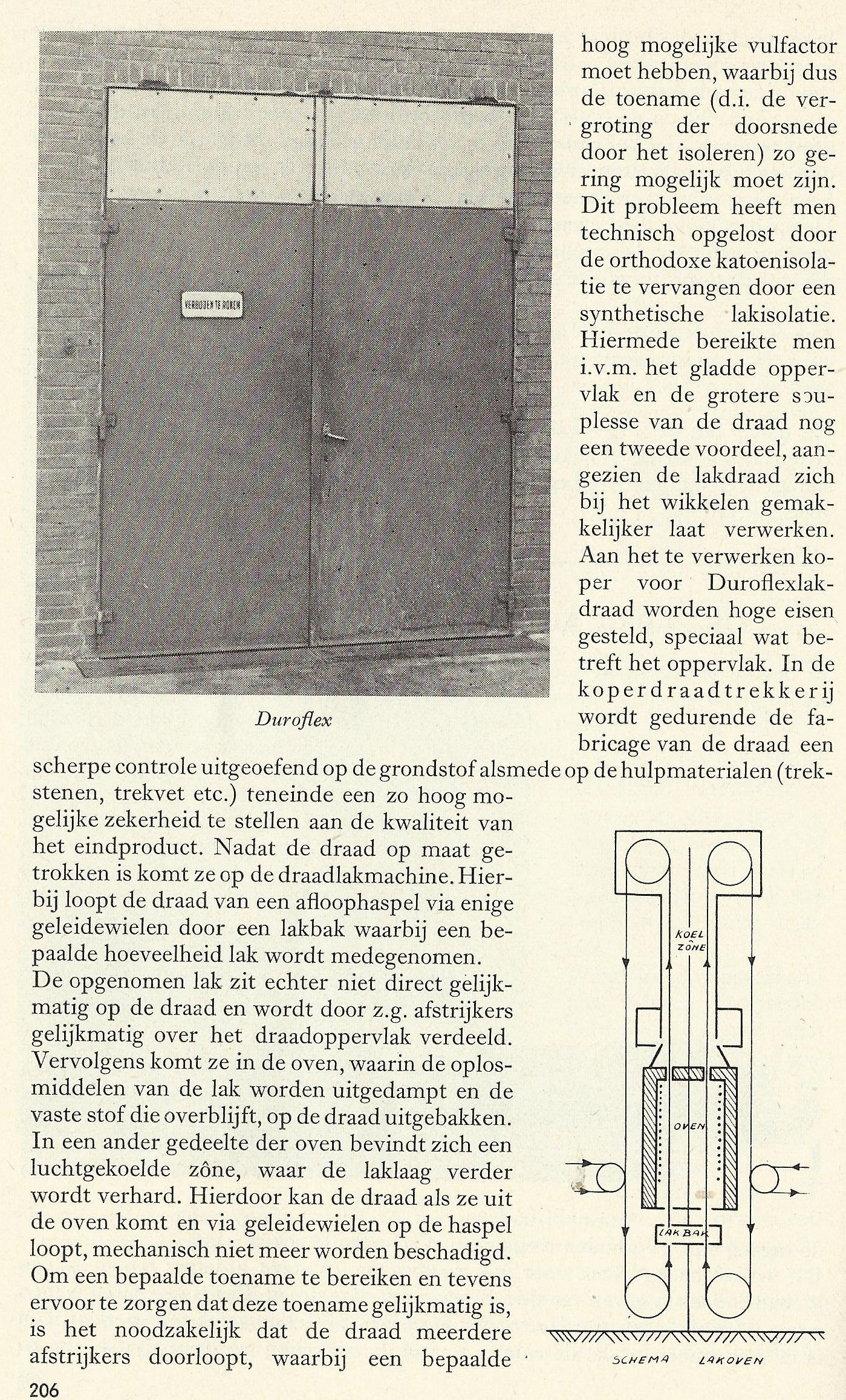

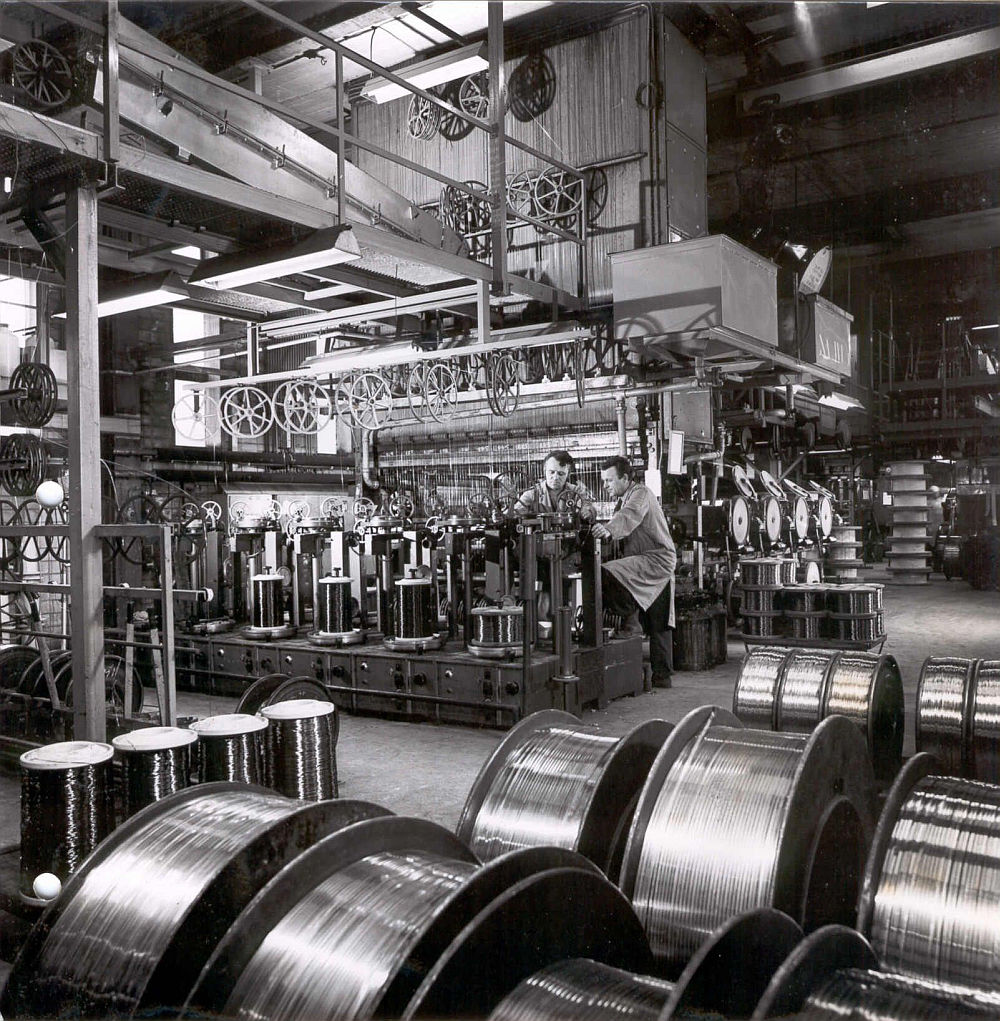

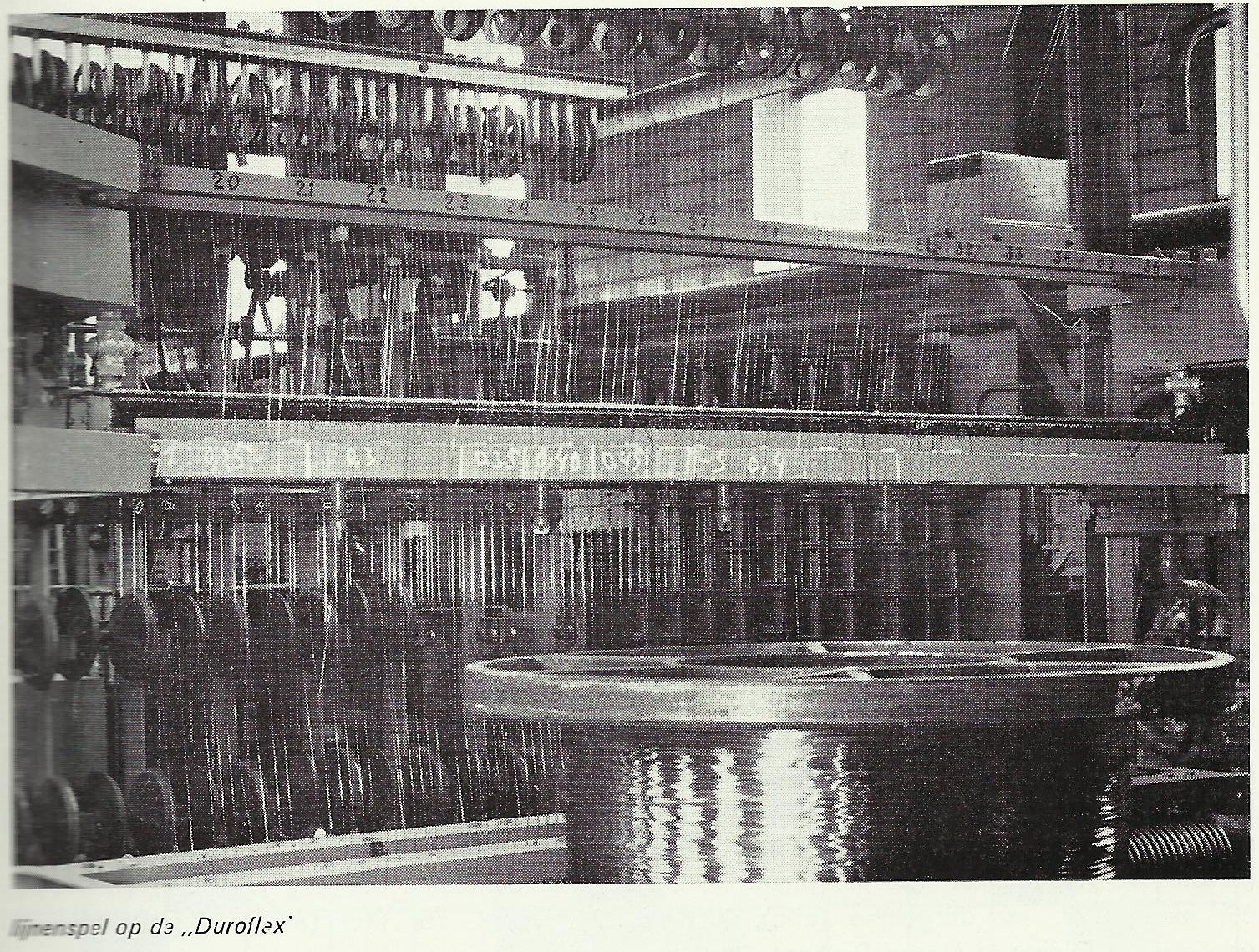

Tijdens de tweede wereldoorlog werd in Amerika en Zwitserland een geheel nieuwe isolatievorm met kunsthars lakken ontwikkeld. Dat deze draadlak spoedig de katoenisolatie zou verdringen was duidelijk. De goede ervaring met katoen leidt ertoe, dat Smit Draad in 1951 met de zogenoemde lakisolatie begint. Daarvoor wordt in 1947 begonnen met de bouw van een splinternieuw fabrieksgebouw. De duroflex-fabriek. Foto rechts: Duroflexfabriek 1950 (zie ook de luchtfoto). Bron: collectie Gerard van Beurden.

Bron: Personeelsblad Post (1957)

Duroflex fabriek 1960-1966 met o.a. Th. van Neerven.

Een medewerker van Smit Draad laat een kap omlaag van een oven waarin bossen koperdraad zijn opgestapeld (1948-1950). Geheel links op de voorgrond zien we nog een oven van Smit Ovens. Bron: glas negatieven collectie Rudo Hermsen

Draadfabriek rond 1948-1950, bron: Regionaal Archief Nijmegen.

Oorlogsheld generaal Montgommery "Monty" in de Draadfabriek. Hij wordt rondgeleid door directeur Otto (1955).

Een belangrijk voordeel van lak is, dat hij hoewel dun opgebracht uitstekend isoleert. Voor het opbrengen zijn echter wel grote installaties nodig. Al met al is het voor het bedrijf een hele operatie om naast de gewikkelde en om vlochten isolatie de relatief onbekende lak-isolatie te gaan toepassen.

Het perfectioneren van deze vorm van isolatie heeft geheel binnen het bedrijf plaats gevonden. Op succesvolle wijze, want naarmate het lak geïsoleerde product bekender wordt, ontstaat er ook een sterk groeiende vraag naar dit product. Anderzijds gaat men ook op zoek naar nieuwe afzetgebieden, omdat voor de grote lak machines en nieuwbouw forse investeringen gedaan zijn.

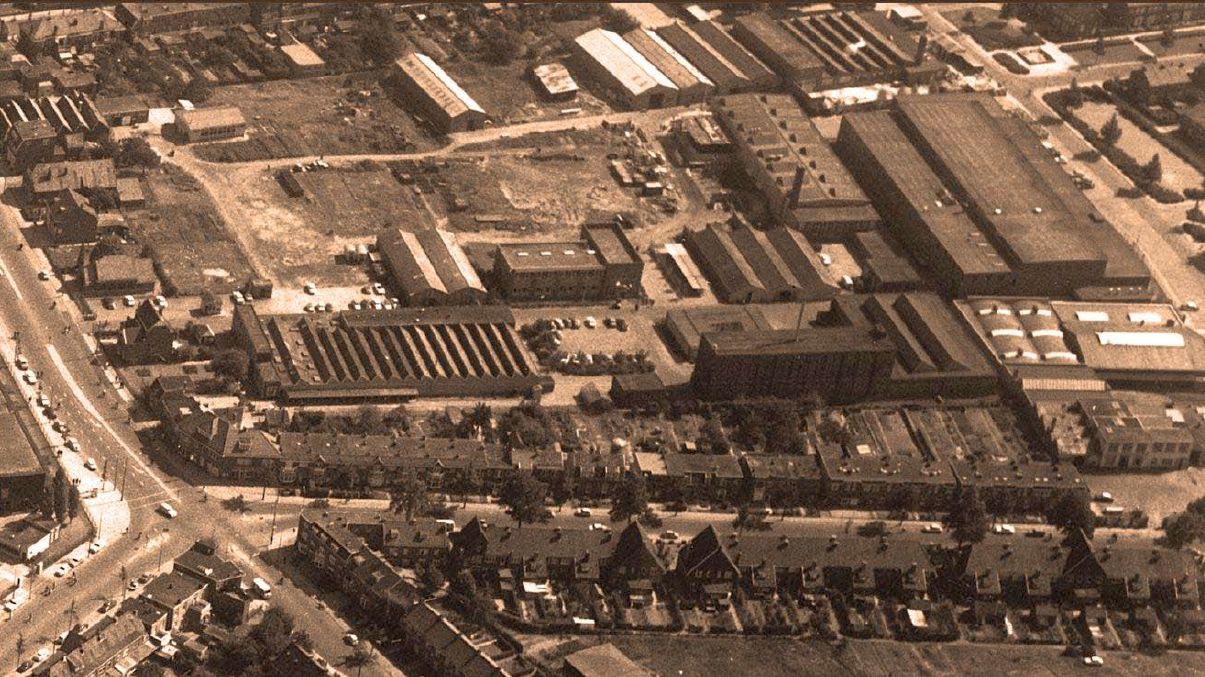

Luchtfoto Smit Draad 1962 met links de Groenestraat in Nijmegen en ongeveer in het midden de ingang naar de Draadfabriek, die opvalt door het zogenaamde "shed dak" / zaagtanddak. Rechts daarnaast zien we de parkeerplaats en daarnaast weer de Duroflex fabriek (lakdraadfabriek) die daar hoog bovenuitsteekt. Bron: Stichting Willem Smit Historie Nijmegen.

Deel bouwtekening Draadfabriek 1916 met het Shed dak/zaagtand dak

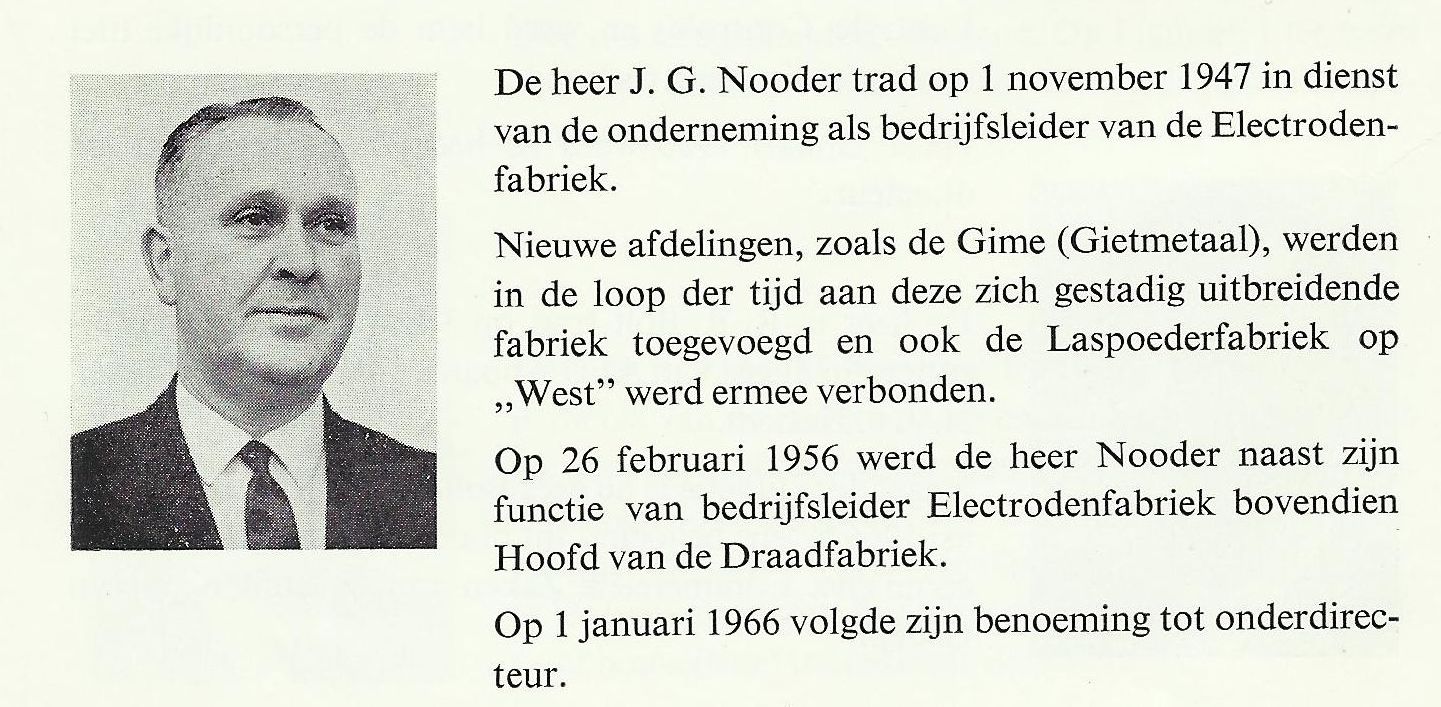

Oud directeur van de Draadfabriek dhr. Nooder, bron: Personeelsblad Post 1966

Wikkelmachine voor Sigmadraad

in 1955 wikkelde Smit Draad ook veel kleine afmetingen (1.1 tot 3 mm) voor de lasfabriek (Smit Las). Voor het lassen met Sigma draad werd een speciale wikkelmachine gemaakt in de Smit bedrijfsschool die anno 2017 nog steeds bestaat.

Bron: Personeelsblad Post 1955

Het instellen van een klosje Egyptisch katoen als isolatiemateriaal voor omwikkeling van koperdraad. (1956)

Bron: De Nederlandse Werkgever (1948).

In 1963 was er de "Draad-dag", een middag met presentaties voor klanten en leveranciers. Bron: Post 1962 (Stichting Willem Smit Historie Nijmegen).

Nieuwe ontwikkelingen.

Smit Draad start met ronde lakdraad van enkele tiende millimeters tot een millimeter of drie. later volgt de productie van rechthoekige draad, die veel moeilijker te maken is dan zijn ronde equivalent. In de na oorlogse jaren ontstaat de groei van de economie, de behoefte aan betere machines en andere elektrotechnische apparatuur. Dat brengt wel met zich mee, dat nieuwe isolatiematerialen ontwikkelt moeten worden. Markante voorbeelden zijn de in de de jaren 50 samengestelde lakken die bestand zijn tegen hogere temperaturen. Smit Draad brengt die op de markt onder de naam SL-W (met de W van warmte vanwege de hittebestendigheid), naast de bestaande SL-N (Smit Lak-normaal).

Smit Draad start met ronde lakdraad van enkele tiende millimeters tot een millimeter of drie. later volgt de productie van rechthoekige draad, die veel moeilijker te maken is dan zijn ronde equivalent. In de na oorlogse jaren ontstaat de groei van de economie, de behoefte aan betere machines en andere elektrotechnische apparatuur. Dat brengt wel met zich mee, dat nieuwe isolatiematerialen ontwikkelt moeten worden. Markante voorbeelden zijn de in de de jaren 50 samengestelde lakken die bestand zijn tegen hogere temperaturen. Smit Draad brengt die op de markt onder de naam SL-W (met de W van warmte vanwege de hittebestendigheid), naast de bestaande SL-N (Smit Lak-normaal).

Foto rechts, lakisolatie SL-N (1969).

Een prachtige foto van Smit Draad icoon Gerard van Beurden aan de lakmachine 09-06-1967 (Bron: collectie Gerard van Beurden)

De Duroflex fabriek in 1968. Bron: Personeelsblad Post.

Draadfabriek 1966 (klik HIER voor de namen)

1966 - glasomspin impregneerlijn. Bron: Archief Smit Draad. Foto: bedrijfsfotograaf (onbekend).

Glas als isolatie

Ook op het gebied van de gewikkelde isolaties, zoals katoen en papier, vindt een evolutie plaats. Smit Draad introduceert glasisolatie, waarbij glasvezels op dezelfde wijze worden verwerkt als bij het "oude"katoen. Omdat de glasvezel erg kwetsbaar is, wordt zij ter versteviging met een kunsthars geïmpregneerd. een andere mogelijkheid is de vezels te "mengen"met polyestergarens, die na smelting in een oven de glasisolatie versterken. Afhankelijk van de toepassing worden ook wel combinaties van isolatiematerialen gebruikt, zoals een gelakte draad met daaroverheen gewikkeld een laag glasisolatie. In die tijd maakt Smit Draad nog deel uit van de Smit-groep, wat als belangrijk voordeel heeft dat bij het ontwikkelen en toepassen van nieuwe materialen een gunstige kruisbestuiving plaatsvindt met de ontwerpers van elektromotoren en transformatoren.

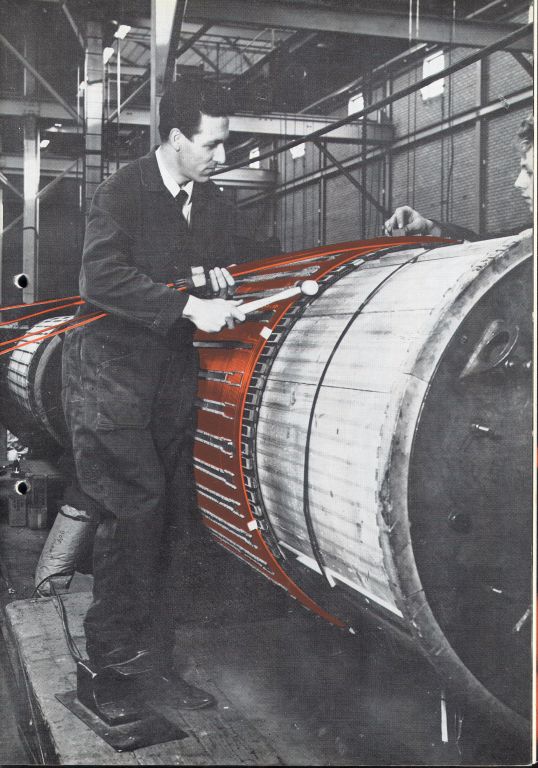

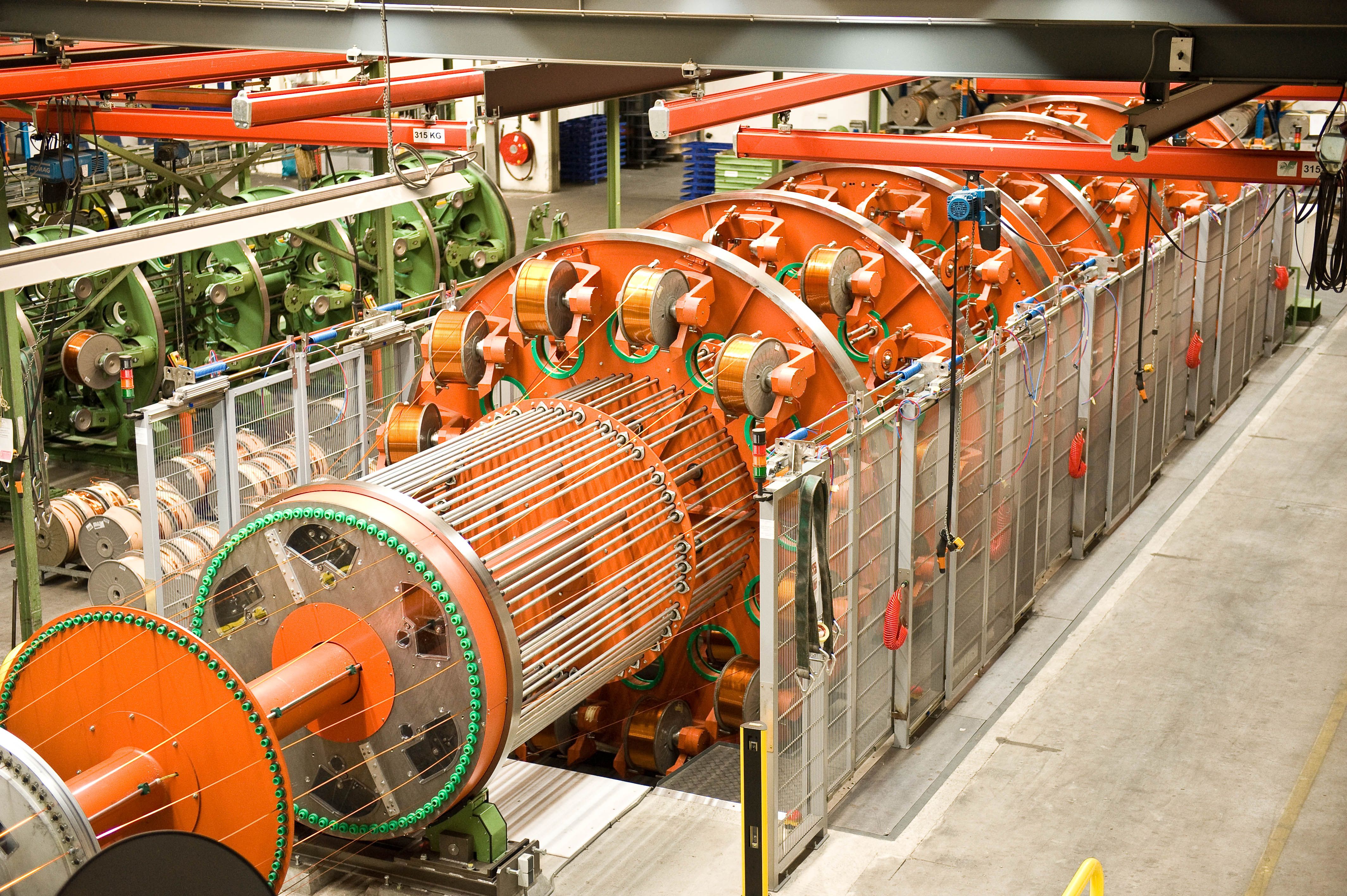

De voordelen van transposeren

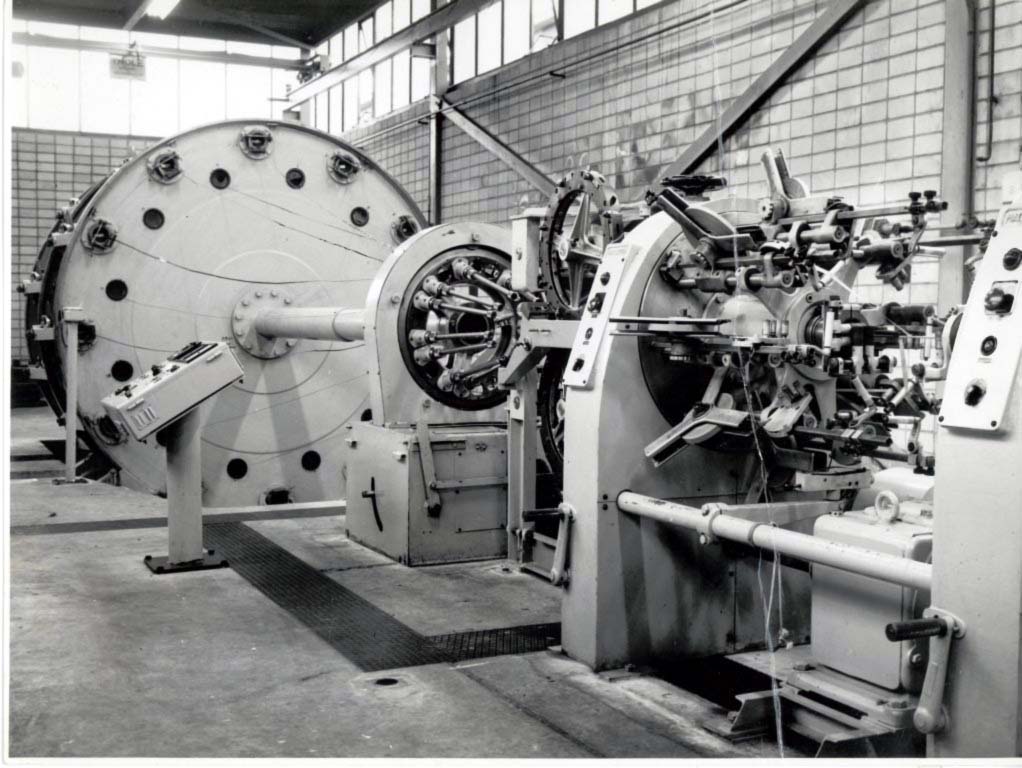

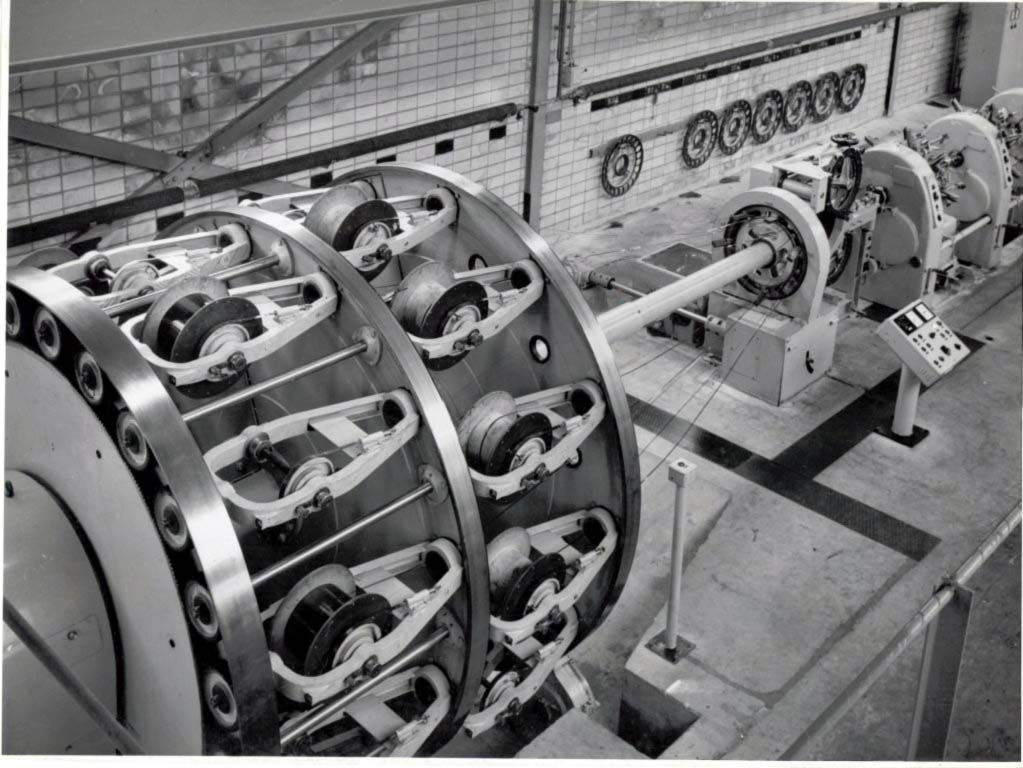

Een goed voorbeeld van vruchtbare samenwerking is het ontstaan van een geheel nieuw product: de "getransposeerde" kabel, die uitermate geschikt is voor de bouw van transformatoren met grote vermogens en hoge rendementen. Om grote vermogens te transporteren is namelijk draad nodig met een forse doorsnede. Behalve dat een dergelijke massieve draad nagenoeg onhandelbaar is, heeft zo'n draad verder als nadeel, dat de elektrische weerstand hoger is dan bij draad met eenzelfde doorsnede die echter samengesteld is uit verschillende van elkaar geïsoleerde draden. Door de afzonderlijke draden ook nog voortdurend "in de bos"van plaats te laten wisselen wordt de kabel flexibeler. Bovendien verbeteren de elektrische eigenschappen aanzienlijk. Om deze kabels te kunnen maken wordt in 1959 een machine ontwikkeld, die in een speciaal gebouwde productiehal een centrale plaats krijgt.

Eerste CTC-machine 1959. (foto: archief Smit Draad)

Aandacht voor milieu

Aanvankelijk storen mensen zich weinig aan fabriekslawaai en stank, maar meer en meer ervoeren omwonenden het als hinderlijk. Om dit negatieve aspect uit de wereld te helpen experimenteerde Smit Draad o.m. met wastorens en zelfs proeven met toevoegen van aangename geuren om de niet zo prettige laklucht te maskeren. Uiteindelijk wordt een oplossing gevonden door het plaatsen van grote katalysatoren, ruim voordat de autoindustrie met deze milieuvriendelijke methode een begin maakt.

Flexibel en gespecialiseerd

Smit Draad richt zich vandaag de dag volledig op profiel koperdraad. De kennis daarvoor is al tijden in huis en ook het machinepark, te weten walsen en trekbanken. De rechthoekige draad, die in de kapitaalgoederenindustrie wordt gebruikt, bied bovendien uitstekende toekomstperspectieven. In tegenstelling tot ronde draad, die standaardafmetingen kent, wordt rechthoekige draad - voor bijvoorbeeld vermogenstransformatoren - op order gemaakt. De flexibiliteit die noodzakelijk is bij een dergelijke specialisatie, is dan ook een belangrijke eigenschap van Smit Draad. Deze specialisatie, mede om technische redenen en ter vermijding van hoge investeringen, heeft echter wel een behoorlijke ingreep gevergd. Zo is het nodig gebleken de ruim tachtig productielijnen tot een kwart terug te brengen, hoewel men er zich van bewust is dat het bedrijf, dat bekend staat om zijn brede pakket aan producten, een deel daarvan dan niet meer kan leveren.

In de loop van de 20e eeuw is er in de geïndustrialiseerde wereld de noodzaak van specialisatie steeds groter geworden. Met name na de Tweede Wereldoorlog is dit proces in een stroomversnelling geraakt. Zo ook bij Smit Draad. Zoals het merendeel van de fabrieken bedient ook Smit Draad aanvankelijk de lokale markt. later overschrijdt men steeds meer grenzen om uiteindelijk wereldwijd zijn specialistische producten aan de man te kunnen brengen.

Smit Draad produceert tot de beginjaren '70 allerlei typen draad, van dunne tot zware ronde en zowel getransposeerde kabel als rechthoekige draad. Kortom, niet alleen eenvoudige beltransformatoren maar ook de grootste vermogenstransformatoren bevatten ons product. Ook voor de machine bouw - van fietsdynamo's tot generatoren van energiecentrales - produceert Smit Draad. In de loop van de jaren '70 vindt echter een concentratie plaats op de zware elektrotechische industrie. Dit gaat gepaard met stopzetten van de draadproductie t.b.v. de z.g.n. witgoedindustrie, wasmachines e.d. en de elektronische industrie, o.a. audio-apparatuur en scheerapparaten.

1987: Deze foto is genomen ter hoogte van het terrein van Smit Draad/Smit Ovens, gezien in de richting van de Groenestraatkerk: rechts Huize Saskia en links daarvan het Evangelisatiegebouw van de Gereformeerde Kerk (het voormalig Sliedrechter kerkje voor de Hervormde werknemers van Smit Transformatoren). In 1913 kwamen er een aantal gereformeerde medewerkers van Smit Slikkerveer naar Nijmegen om daar mee te helpen de transformatorenfabriek op te starten. Een aantal medewerkers bleef Smit Transformatoren trouw en ging niet meer terug naar Slikkerveer.

Holec tijdperk

In 1969 sluit "Smit Nijmegen", waartoe dan de draadfabriek behoort - samen met de ovenfabriek, de transformatorenfabriek en de elektrodenfabriek zich aan bij Holec. Binnen dit concern ontmoet Smit Draad dan een aantal bekende afnemers waaronder Smit Slikkerveer, Heemaf, Coq en Hazemeyer.

Tussen 1969 en 1982 hoorde Smit Draad bij het Holec concern. Klik HIER voor een uitgebreid overzicht van dit concern, geschreven door Willy Ahlers (historicus van Eaton (Heemaf). Let wel op, u komt dan terecht op mijn andere historische website: www.holechistorie.nl

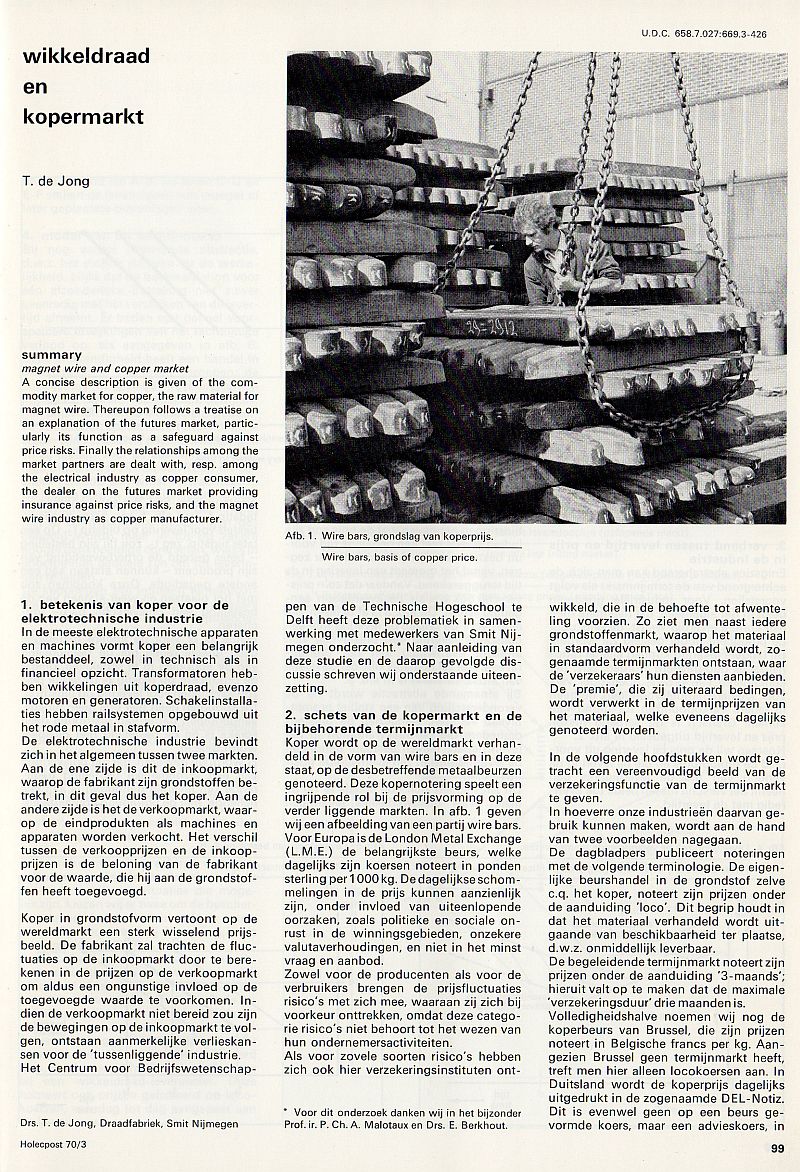

Artikel geschreven door oud directeur Ton de Jong over de koperhandel in het jaar 1970. Bron: Holec Post 1970, foto: bedrijfsfotograaf Smit Transformatoren/Holec.

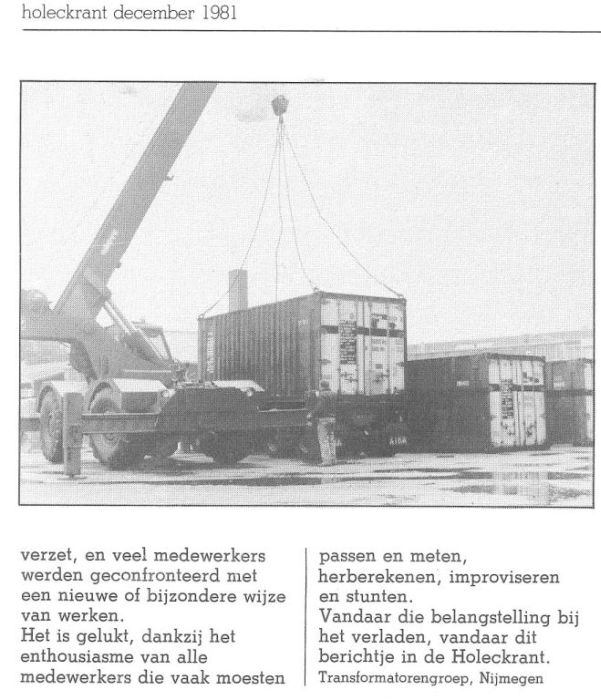

Eerste proeforder India na reorganisatie 1981.

Smit Draad rond 1975, bron: Stichting Willem Smit Historie Nijmegen.

Verzelfstandiging

Als Holec in 1982 besluit Smit Transformatoren te sluiten volgt vrij kort daarop eenzelfde beslissing voor Smit Draad. Mede bepalend hiervoor is dat de transformatoren fabriek een grote afnemer van Smit Draad is. Evenals de transformatoren fabriek in 1983 gaat Smit Draad op 1 april 1984 verder als zelfstandige onderneming. Het bedrijf telt dan vijftig werknemers. Deelnemers van de nieuwe onderneming zijn Stichting Draad Nijmegen voor 68% en het resterende part wordt verdeeld door Holec en Smit Nijmegen. Met de verzelfstandiging komt een einde aan de reorganisaties van de jaren 80 en eveneens aan de geruchtenstroom over een mogelijke sluiting.

Door het al spoedig herstelde vertrouwen in het bedrijf stijgt de hoeveelheid werk en hoewel de financiering in 1984 nog buitengewoon moeilijk is, kan het jaar met winst worden afgesloten. De daarop volgende jaren zet de positieve ontwikkeling door gezamenlijke inspanningen van alle medewerkers zich door. Het aantal personeelsleden neemt dientengevolge weer snel toe tot ruim tachtig. Klik HIER voor de personeelslijst van 1984, dus net na de reorganisatie.

Bron: De Telegraaf 4-4-1984

Kwaliteit

In februari 1988 ontvangt Smit Draad het begeerde goedkeuringscertificaat van Lloyd's Register Quality Assurance volgens de ISO-norm 9002. In 2002 ontving men een ge-update versie van dit certificaat nl.: ISO 9001:2000. In 2005 ontving Smit Draad het LRQA Gold award voor meer dan 10 jaar uitstekende certificering door Lloyd's. Dit certificaat geeft ook aan dat Smit Draad goed bezig is op gebied van Kwaliteitszorg.

Begemann tijdperk

In 1989 werd Smit Draad gekocht door de Begemann groep. Tot 1998 behoorde Smit Draad tot de Begemann-groep. Klik hier voor meer informatie over de Begemann groep.

Bron: Nieuwe Leidsche Courant, 25-6-1998

Nieuwbouw

Door de ontstane financiële ruimte, noodzakelijke vernieuwing van het machinepark , en milieutechnische zaken ging men op zoek naar een geschikte locatie voor de nieuwe fabriek. Deze werd gevonden op het bedrijventerrein aan de Westkanaaldijk, Lagelandseweg 11 in Nijmegen. In 1989 begon men met de bouw van een splinternieuwe fabriek en in 1990 was deze klaar en begon de verhuizing.

De brug 13-12-1990

Huidige situatie

Overname door Irce

In 1998 werd Smit Draad overgenomen door IRCE uit Italië en werd het lid van het de IRCE GROEP. Irce is een beursgenoteerd bedrijf dat zich heeft gespecialiseerd in ronde draad en kabel geïsoleerd met rubber en pvc.

In 1998 werd Smit Draad overgenomen door IRCE uit Italië en werd het lid van het de IRCE GROEP. Irce is een beursgenoteerd bedrijf dat zich heeft gespecialiseerd in ronde draad en kabel geïsoleerd met rubber en pvc.

Irce fabriek in Imola (Italië)

2008: Luchtfoto van de huidige Smit Draadfabriek aan de Lagelandseweg 11 te Nijmegen. Foto: Hans Hebbink.

Sloop oude Draadfabriek + bijgebouwen aan de Groenestraat 269 in Nijmegen.

Eind 2007 werd een begin gemaakt met de sloop van de Draadfabriek aan de Groenestraat. In juni 2008 zijn de laatste gebouwen gesloopt en zal het hele terrein gebruikt worden voor nieuwbouw en een winkelcentrum. Klik op onderstaande foto om meer foto's te zien van de sloop van de Draadfabriek.

05-08-2007: sloop oudste deel van de Draadfabriek (Foto: Astrid van Beurden).

In 1916 betrok de Draad fabriek dit gebouw, waar voorheen pottenbakkerij "Rembrandt" gevestigd was. De pottenbakkerij werd gebouwd in 1912.

Van 1912 - 1916 werd deze fabriek gebruikt door pottenbakker Pieter Kohler, afkomstig van Potterij Rembrandt uit Utrecht, die het in Nijmegen ging proberen onder de naam: "N.V. Potterij Rembrandt Nijmegen". In 1916 ,mede door de WO I, ging hij failliet en werd het gebouw gekocht door de transformatorenfabriek omdat men ruimte nodig had voor de Draad fabricage. Jammer genoeg had niemand oog voor de mooie bouwstijl van dit historisch pand en werd het in 2007 zonder pardon gesloopt. Daarmee is er weer een industrieel gebouw met historie uit Nijmegen verdwenen !

Met dank aan de Hydraulisch kraanmachinist Tom Luising. Zonder zijn medewerking hadden we dit niet op foto en film kunnen vastleggen.

Klik hier voor een fotogalerij van de sloop van dit gebouw.

Nieuwe 85 draads CTC lijn - 50 jaar productie van CTC

In 2009 is het 50 jaar geleden dat Smit Draad begon met de productie van CTC (getransposeerde kabel). 2009 was ook het jaar van de introductie van de 85-draads CTC-machine. De 85-draads wordt gebruikt t.b.v. de zgn. "Giant CTC". Op dit moment is het de grootste CTC machine ter wereld.

50 jaar CTC: Festiviteiten tijdens de opening van de Rekab V, de nieuwe 85 Draads CTC machine (18-12-2009). Foto Arno Roozeboom

Links,1959: De eerste rekab (CTC) machine die getransposeerde draad maakte. Dit was de zgn. Rekab 949 en deze had een maximale capaciteit van 23 draden. Rechts, 2009:De nieuwste rekab (CTC) machine, de zgn. Rekab V. De machine heeft een maximale capaciteit van 85 draden. Foto rechts: Hans Hebbink.

50 jaar CTC: De feestelijke opening van de Rekab V, de nieuwe 85 Draads CTC machine door burgemeester Thom de Graaf (18-12-2009). Foto Arno Roozeboom

In 2015 bestond Smit Draad 100 jaar ! Er waren plannen voor een jubileum en het "Royal" lag klaar maar dit jubileum werd niet gevierd door interne problemen en rechtszaken. Dit is uiteindelijk opgelost maar het heeft Smit Draad geen goed gedaan.

Tussen 1989 en 2012 werd op een enkele uitzondering na altijd ruime winst gemaakt en toen was Smit Draad een zeer gezond bedrijf. In 2013 begon de kentering en kwamen de verliezen. Holle prijzen werden afgesloten bijna tegen kostprijs en het volume was te laag. In 2016 was er een reorganisatie wat zeker niet geholpen heeft.

Oorzaken van de sluiting van Smit Draad zijn behalve de lage prijzen, de afname van het aantal medewerkers na de reorganisatie waardoor wij niet voldoende gewicht konden produceren. Verder werd er te weinig geïnvesteerd in mensen en machines. Cruciale machinelijnen werden niet vernieuwd. Vanaf 2023 waren de verkoopprijzen veel beter met uitschieters in 2025, de beste prijzen ooit. Het heeft allemaal niet mogen baten.

2025: Smit Draad sluit zijn deuren na 110 jaar.

Smit Draad sluit dit jaar zijn deuren nadat de eigenaar Irce uit Italië de stekker eruit heeft getrokken. De afgelopen 10 jaar draaide Smit Draad slecht (door allerlei oorzaken). Een verkoop van het bedrijf is niet gelukt. De medewerkers wachten nu op een sociale afloop van deze tragedie van een bedrijf die als een van de weinigen niet in deze "booming" energie transitiemarkt overleeft. Waar anderen winsten maken en voor 20 jaar werk hebben gaat ons bedrijf ten onder en dit is het zoveelste ex-HOLEC bedrijf en maak bedrijf dat verdwijnt uit Nederland.

Interessante links:

Teksten: Rudo Hermsen / Willy Ahlers , bron: Stichting Willem Smit Historie Nijmegen, Archief Smit Draad/ Archief Holec / diverse folders Smit Draad.

CTC kabel met 83 Draden (2018).

Reacties mogelijk gemaakt door CComment